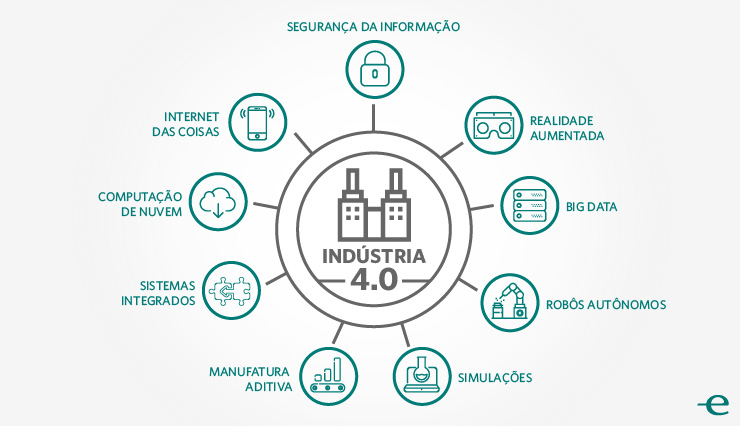

A Indústria 4.0 ou 4ª Revolução Industrial é um novo e importante período no contexto das grandes revoluções industriais. Ela engloba as principais inovações tecnológicas dos campos de automação, controle e tecnologia da informação, simulação, Big Data e Internet das Coisas (IoT) aplicadas aos processos de manufatura. Com as fábricas inteligentes, diversas mudanças ocorrerão na forma em que os produtos serão manufaturados, causando impactos em diversos setores do mercado.

Os impactos da Indústria 4.0 sobre a produtividade, a redução de custos, o controle sobre o processo produtivo, a customização da produção, dentre outros, apontam para uma transformação profunda nas plantas fabris. Segundo levantamento da Agência Brasileira de Desenvolvimento Industrial (ABDI), a estimativa anual de redução de custos industriais no Brasil, a partir da migração da indústria para o conceito 4.0, será de, no mínimo, R$ 73 bilhões/ano. Essa economia envolve ganhos de eficiência, redução nos custos de manutenção de máquinas e consumo de energia.

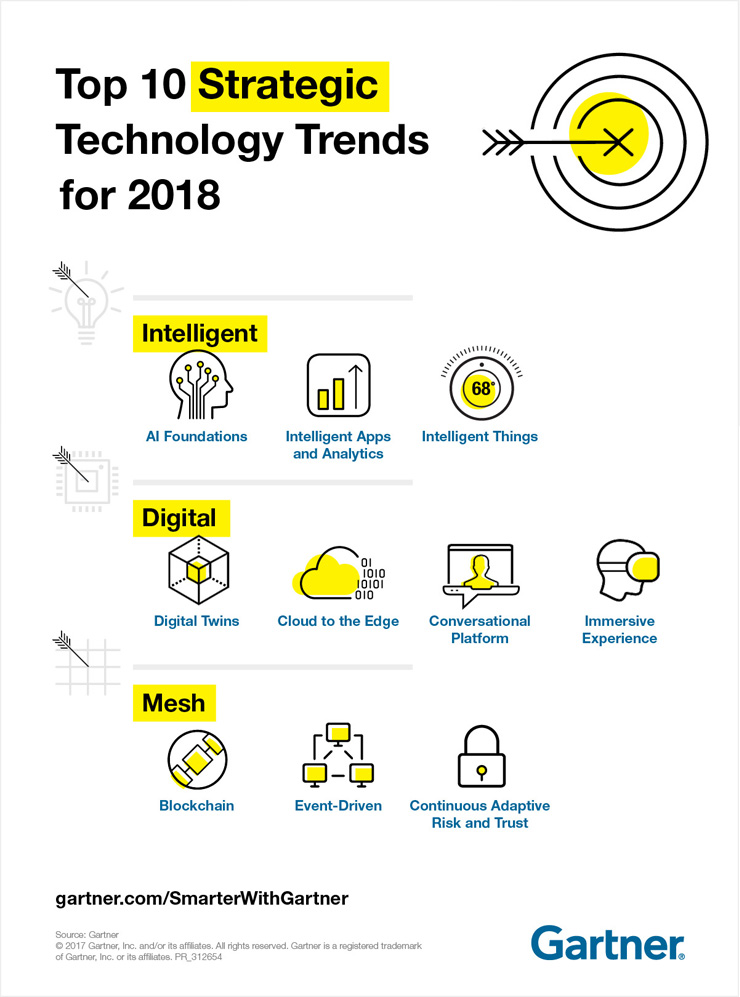

Neste contexto, a simulação de processos produtivos, conhecida popularmente como Gêmeos Digitais, se apresenta como um dos principais pilares da Indústria 4.0. De fato, em 2018, a consultoria Gartner apontou os Gêmeos Digitais como uma entre as 10 principais tendências tecnológicas a serem aperfeiçoadas em um futuro recente, como pode ser visto na figura abaixo. Em três a cinco anos, milhões de processos produtivos serão simulados por meio de gêmeos digitais (digital twins).

Mas o que são gêmeos digitais?

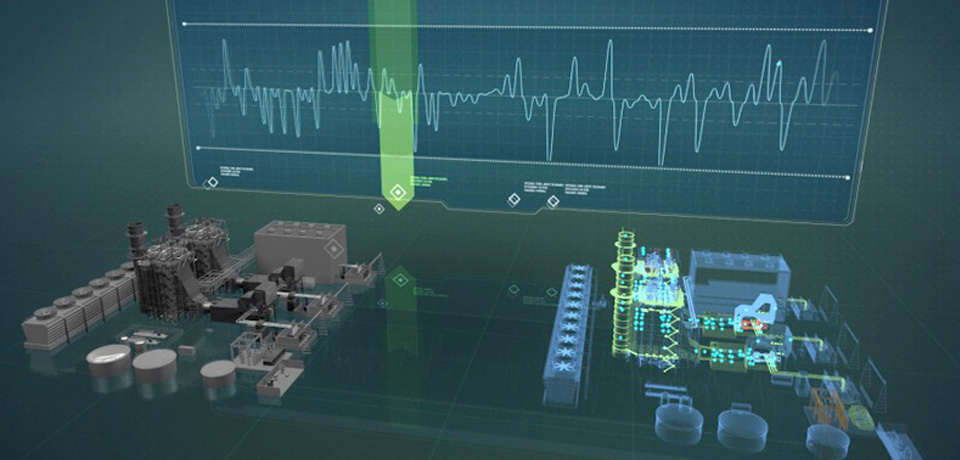

Gêmeos digitais podem ser entendidos como a “imitação” de uma operação, objeto, maquinário ou de um processo produtivo do mundo real. Isto é feito através de simulações. Em outras palavras, com os gêmeos digitais, é possível avaliar hipóteses sem necessariamente implementá-las, pois essa possibilidade de criar e simular processos desejados permite conferir quão representativas seriam as mudanças no sistema real, colaborando, dessa forma, com a tomada de decisões e, consequentemente, acarretando uma série de vantagens competitivas às organizações. Você pode ver mais detalhes no vídeo abaixo.

Mas por que razão usar gêmeos digitais? Quais suas maiores vantagens?

O termo Gêmeo Digital foi cunhado, em 2003, pelo professor Dr. Michael Grives da Universidade de Michigan. À medida que a tecnologia foi evoluindo com o desenvolvimento de sensores, coleta de big data e IoT, grandes empresas tais como Siemens, General Eletric, FedEx e Coca-Cola, por exemplo, passaram a usar os gêmeos digitais, tornando o seu uso cada vez mais comum e difundido.

Softwares de construção de gêmeos digitais são capazes de testar cenários e apontar mudanças que tornam os processos mais eficientes. A simulação baseada em PC vem conseguindo eliminar os altos custos de processamento e a mais nova geração de softwares vem apresentando reduções consideráveis no tempo necessário para a construção dos gêmeos digitais. Além disso, muitas empresas possuem recursos disponíveis, os quais, quando corretamente empregados, podem trazer significativa melhoria tanto em produtividade, qualidade e adicionando criatividade ao processo de resolução de problemas.

Os gêmeos digitais são os únicos dentre as principais ferramentas de decisão capazes de lidar de maneira eficaz com as variações (aleatoriedade) do sistema produtivo e proporcionar estimativas das influências delas sobre sua performance. Assim, os gêmeos digitais podem adicionar criatividade ao processo de resolução de problemas e prever resultados, considerando a aleatoriedade/variabilidade e, ainda assim, ser financeiramente viável podendo ser usados em vários tipos de sistemas como em manufaturas, sistemas de filas, na determinação de alterações de layouts, no planejamento de novas instalações, cadeias de suprimento, logística, hospitais, hotéis, etc.

O uso dos gêmeos digitais em sistemas como esses é muito interessante, pois possibilita aos gestores embasarem suas decisões em resultados confiáveis sem a necessidade de implementá-los na prática, o que é muito útil em processos produtivos que não podem parar para testes ou que a parada gera um alto custo, como indústrias siderúrgicas e automobilística, por exemplo. Em um gêmeo digital, as alternativas de ação podem ser prontamente testadas para se determinar os efeitos das mudanças no desempenho do sistema.

Por exemplo, o vídeo abaixo mostra um exemplo de gêmeo digital que recria os passos de um passageiro que parte do check-in, passa pela triagem de segurança, no shopping do aeroporto, embarque e decolagem auxiliando na gestão do aeroporto de Vancouver, Canadá, permitindo a otimização do cronograma do check-in e a previsão dos tempos de espera nas filas de check-in, segurança e embarque.

Em Miami, Estados Unidos, a Baptist Health South Florida (BHSF) investigou o impacto das crescentes visitas à emergência de um dos seus hospitais, através da construção de um gêmeo digital. Isto permitiu que se investigassem três importantes cenários de melhoria e seus respectivos impactos na eficiência da emergência do hospital. O vídeo desse exemplo demonstra como os gêmeos digitais podem ser usados em sistemas predominantemente classificados como serviços.

Outro exemplo interessante é o caso da Flanagan Industries, onde se utilizou de um gêmeo digital para simular a nova planta industrial para a produção de peças e componentes de alta complexidades para aeronaves, possibilitando assim observar como as diversas modificações de layout investigadas funcionariam na prática, organizando o fluxo de materiais e pessoas dentro da nova instalação, como pode ser visto no vídeo seguinte.

Mas como se constrói um gêmeo digital?

Existem diversas ferramentas que auxiliam na construção de gêmeos digitais. No entanto, para a construção de um gêmeo digital de um sistema produtivo, existem alguns softwares consolidados no mercado que permitem construir um gêmeo digital robusto de modo relativamente simples e em tempo hábil. Os exemplos citados anteriormente mostram gêmeos digitais construídos no FlexSim, ProModel e Simio. É importante salientar que cada programa tem suas particularidades e cabe ao usuário definir qual é a ferramenta que se adequa melhor ao problema.

Não obstante, uma vez construído e validado, um gêmeo digital tem o potencial para apoiar a tomada de decisão em situações difíceis de serem testadas na prática. É, nesse contexto, que os gêmeos digitais mostram sua real contribuição para uma organização, auxiliando os responsáveis a entender o modo como o sistema se comporta mediante modificações no seu funcionamento.

Quando se fala em tendências tecnológicas, simulações, etc geralmente se imagina processos de construção e técnicas complexas, mas construir um gêmeo digital pode ser mais simples do que se imagina. O vídeo a seguir é um tutorial de como construir um gêmeo digital simples de um processo de manufatura no FlexSim, no qual se simula um torneamento de um bloco de metal em duas peças: cilindros e esferas, que são limpas e pintadas após o processo.

E quais os desafios para o uso dos Gêmeos Digitais no Brasil?

No Brasil, ainda há um longo caminho para tornar o gêmeo digital uma realidade. Embora já existam avanços significativos, ainda há pouquíssimo pessoal qualificado para trabalhar com as tecnologias da chamada “Indústria 4.0”, dentre as quais encontra-se o gêmeo digital.

De fato, segundo o relatório da Confederação Nacional da Indústria (CNI) em 2016, quase metade das empresas brasileiras não usam nenhuma das tecnologias da indústria 4.0 e 30% delas afirmam que a falta de pessoal qualificado é a principal causa disso, seguido da falta de infraestrutura do país.

Não obstante, é notório que os gêmeos digitais serão de uso obrigatório para as empresas alcançarem patamares competitivos elevados em alguns anos. Como relatado nas tendências da Gartner, os gêmeos digitais são uma das bases para as companhias que querem manter sua competitividade em um futuro bem próximo. Tendo isso em vista, é de fundamental importância um elo entre indústria e ensino nas Universidades para formar profissionais qualificados e assim impulsionar o uso de tecnologias como a construção de gêmeos digitais em processos de manufatura.

Por Márcio das Chagas Moura: É Professor Associado da Universidade Federal de Pernambuco (UFPE), Centro de Tecnologia e Geociências (CTG), Engenharia de Produção. Obteve grau de bacharel, mestre e doutor em Engenharia de Produção (Área de Concentração: Pesquisa Operacional) pela Universidade Federal de Pernambuco em 2004, 2006 e 2009, respectivamente. Realizou doutorado sanduíche na Universidade Politécnica de Milão-Itália, departamento de Engenharia Nuclear e Análise de Riscos. Atualmente, é professor do quadro permanente dos Programas de Pós Graduação em Engenharia de Produção (PPGEP) da UFPE dos campi Recife (nível 7 da Capes) e Caruaru e atua como pesquisador do Centro de Estudos e Ensaios em Riscos e Modelagem Ambiental (CEERMA-UFPE). Foi Diretor Técnico (mandato 2012-2014) e, atualmente, é 1º Vice-Presidente da Associação Brasileira de Análise de Risco, Segurança de Processo e Confiabilidade (ABRISCO). Seus interesses científicos incluem os temas Engenharia de Confiabilidade, Avaliação de Riscos, Simulação e Otimização de processos produtivos.

Por Márcio das Chagas Moura: É Professor Associado da Universidade Federal de Pernambuco (UFPE), Centro de Tecnologia e Geociências (CTG), Engenharia de Produção. Obteve grau de bacharel, mestre e doutor em Engenharia de Produção (Área de Concentração: Pesquisa Operacional) pela Universidade Federal de Pernambuco em 2004, 2006 e 2009, respectivamente. Realizou doutorado sanduíche na Universidade Politécnica de Milão-Itália, departamento de Engenharia Nuclear e Análise de Riscos. Atualmente, é professor do quadro permanente dos Programas de Pós Graduação em Engenharia de Produção (PPGEP) da UFPE dos campi Recife (nível 7 da Capes) e Caruaru e atua como pesquisador do Centro de Estudos e Ensaios em Riscos e Modelagem Ambiental (CEERMA-UFPE). Foi Diretor Técnico (mandato 2012-2014) e, atualmente, é 1º Vice-Presidente da Associação Brasileira de Análise de Risco, Segurança de Processo e Confiabilidade (ABRISCO). Seus interesses científicos incluem os temas Engenharia de Confiabilidade, Avaliação de Riscos, Simulação e Otimização de processos produtivos.

Lucas Matheus do Nascimento: é Engenheiro de Produção, graduado pela Universidade Federal de Pernambuco (UFPE), em 2016. Atualmente, é mestrando do Programa de Pós-Graduação em Engenharia de Produção (Pesquisa Operacional) na UFPE, trabalhando como pesquisador no Centro de Estudos e Ensaios em Riscos e Modelagem Ambiental (CEERMA-UFPE). Seu interesse científico concentra-se nas áreas de Simulação de Eventos Discretos, Realidade Virtual, Realidade Aumentada e Engenharia de Confiabilidade.

Lucas Matheus do Nascimento: é Engenheiro de Produção, graduado pela Universidade Federal de Pernambuco (UFPE), em 2016. Atualmente, é mestrando do Programa de Pós-Graduação em Engenharia de Produção (Pesquisa Operacional) na UFPE, trabalhando como pesquisador no Centro de Estudos e Ensaios em Riscos e Modelagem Ambiental (CEERMA-UFPE). Seu interesse científico concentra-se nas áreas de Simulação de Eventos Discretos, Realidade Virtual, Realidade Aumentada e Engenharia de Confiabilidade.

Referências:

https://www.gartner.com/smarterwithgartner/gartner-top-10-strategic-technology-trends-for-2018/ Gartner, 2017. Acesso em 30 de Agosto de 2018

https://endeavor.org.br/tecnologia/industria-4-0-oportunidades-de-negocio-de-uma-revolucao-que-esta-em-curso/ Endeavor Brasil. Acesso em 30 de agosto de 2018

http://www.industria40.gov.br/, Ministério da Indústria Comercio e serviços. Acesso em 28 de agosto de 2018

Indicadores CNI, Ano 17, Número 2. Confederação Nacional da Indústria (2016)

M. C. Albrecht, “Introduction to Discrete Event Simulation,” Introd. to Discret. Event Simul., 2010.

R. E. Bateman, R. G. Bowden, T. J. Gogg, C. R. Harrell, J. R. A. Mott, and J. A. B. Montevechi, Simulação de Sistemas. 2013.

S. M. Ross, Simulation, vol. 5, no. 3S. 2012.