O gerenciamento da manutenção é responsável pelo funcionamento eficiente e pela alta produtividade dos ativos da planta industrial. Visto que todos os equipamentos fabris estão sujeitos à falha e degradação ao longo do período de utilização, as ações de manutenção tornam-se um serviço importante e inevitável, responsáveis por manter os equipamentos em suas condições ideais de operação, diminuindo o custo operacional e melhorando a qualidade e a quantidade do produto a ser fabricado.

O objetivo principal do gerenciamento da manutenção é a minimização de

quebra/falha e do tempo de inatividade, que geram interrupções nos processos e afeta diretamente o grau de disponibilidade dos equipamentos. Pois, a disponibilidade do sistema depende do tempo de reparo e do nível de estoque de Spare Parts (SP) associado. BOUNOU; BARKANY E BIYAALI (2017).

A otimização dos níveis de estoque de SP, principalmente as de maior capital atrelado, podem resultar em reduções significativas de custos, obtendo uma melhor alocação de recursos no gerenciamento de manutenção.

Mas o que são Spare Parts (SP)?

As Spare Parts também conhecidas como peças de reposição ou peças

sobressalentes, são componentes destinados a substituição de item similar. Ou seja, quando um componente de um equipamento quebra ou falha é necessário um novo para substitui-lo.

Essas peças podem ser tecnicamente e economicamente reparáveis, e após o reparo, torna-se apta para uso novamente ou não reparáveis aquelas cuja quais são descartadas após a substituição.

Como o gerenciamento de Spare parts podem afetar o desempenho das atividades de manutenção e da organização?

Para que as atividades de reparo e substituição sejam realizadas é necessário que as Spare parts estejam disponíveis em estoque quando requisitadas. Pois, quando ocorre uma falha em um equipamento, uma ordem de serviço de manutenção é gerada e o mantenedor é acionado. Ao se deparar com a falta de SP em estoque, o desempenho da atividade é interrompido e o sistema é parado até que a peça chegue ao mantenedor e o

reparo possa ser realizado.

Dessa forma, a falta de SP em estoque aumenta o tempo de espera do sistema, minimizando a disponibilidade e consequentemente levando a perda de eficiência e de nível de serviço, demonstrando que a má gestão de Spare Parts pode atrapalhar o desempenho não só das atividades de manutenção, mas da empresa no mercado.

Tomando como exemplo indústrias com produção em massa e contínua, em que quanto menor a disponibilidade dos equipamentos, menor a capacidade produtiva da organização. Afinal, não há como produzir se os equipamentos estão parados. Uma vez que a capacidade produtiva é afetada, a empresa pode comprometer o atendimento completo dos pedidos ou deixar de ganhar novos clientes, reduzindo o nível de serviço prestado e seu poder diante da concorrência, gerando grandes perdas financeiras.

Dessa forma, o gerenciamento de SP desempenha um papel importante na obtenção da disponibilidade desejada dos equipamentos e constituem uma parte significativa do estoque em qualquer indústria de transformação (DU TOIT, 2014), tornando-se um fator imprescindível para um bom desempenho da gestão da manutenção e da eficiência como um todo.

Quais as dificuldades em se gerenciar as Spare Parts?

A gestão de SP é um grande desafio para os gestores devido as características singulares impostas pelo comportamento da demanda das peças. Com o avanço tecnológico e o aumento da complexidade dos equipamentos a identificação do padrão de consumo das Spare Parts tornou-se um papel árduo.

A demanda das Spare Parts é gerada pelas ações das atividades de manutenção corretiva e preventiva (PANAGIOTIDOU, 2014; WANG, 2012; ZAHEDI; SCARF e SYNTETOS, 2017; BÜLBÜL; BAYINDIR E BAKAL, 2019) , que determinarão a quantidade média de peças que se deve ter em estoque. Entretanto, no planejamento das atividades de manutenção preventiva, informações antecipadas sobre a demanda de SP são conhecidas, enquanto que nas atividades de manutenção corretiva a demanda é incerta, dependentes à incidência de falhas.

Séries Temporais; Programação Matemática; Simulação; Modelos de Regressão e outras técnicas estão sendo abordadas em busca de uma melhor assertividade da previsão da demanda. Assim, pesquisas sobre uma melhor técnica para previsão da demanda e controle de estoque de SP tem sido um tema de crescente interesse para pesquisas nos últimos anos.

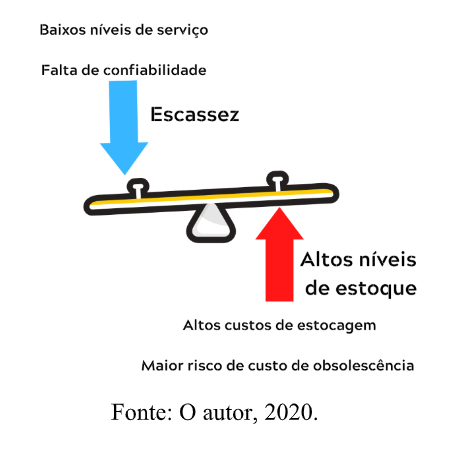

Altos níveis de estoque de SP resultam em altos custos de estocagem e maior risco de custos de obsolescência, enquanto que a escassez leva a baixos níveis de serviço e falta de confiabilidade. Dessa forma a questão chave é: Encontrar o equilíbrio entre o custo de aquisição, obsolescência e falta de estoque de SP, como visto na figura abaixo:

Como gerir o estoque de Spare Parts? Quanto maior a quantidade de equipamentos em uma unidade fabril, maior o número de Spare Parts distintas em estoque, representando um grande desafio para a definição da estratégia de controle de estoque mais adequada para cada peça, sendo necessário:

A Classificação:

Para fornecer uma política de controle de estoque eficaz, a seleção de estratégias de classificação deve estar interligada com a política de estocagem ( HU et al.,2018) . A classificação agrupa as peças em categorias por ordem de importância. Dessa forma, tratativas são direcionadas a classes e não apenas a um item, minimizando a complexidade do problema e definindo qual política de estocagem especifica deve ser adotada para cada peça.

Técnicas mais utilizadas: Classificação ABC e a Classificação Multicritério.

Classificação ABC

A classificação ABC é uma das técnicas mais usadas no gerenciamento de estoque classificando os itens em três categorias predefinidas e ordenadas. Essa técnica surgiu a partir do princípio de Pareto que defende que 80% dos efeitos são decorrentes de 20% das causas, analogamente Juran interpretou que grande parte de todos os custos está contida em uma pequena parcela do estoque.

Com base no uso anual, a classe A é o grupo de itens mais valiosos, que representam os 80% do custo total anual, mas são apenas os 20% do total de itens de estoque. A classe B é formado por itens de estoque com custo anual de cerca de 15% do custo total e são responsáveis por cerca de 30% do total de itens de estoque. Por fim, possui os itens com menor custo anual, aproximadamente 5% do total e é o maior no total de itens de estoque, representando 50%.

Classificação Multicritério

Os métodos de classificação ABC de critério único são frequentemente utilizados na prática e, recentemente, métodos de múltiplos critérios estão tomando espaço na pesquisa e no mercado (ZOWID et al., 2019).

Além de considerar o custo como critério de avaliação, outros critérios quantitativos e qualitativos, importantes para a tomada de decisão passaram a ser avaliados, como por exemplo o Lead Time; Taxa de consumo; custo de Stockou entre outros, abrindo um leque de oportunidades para aplicação de métodos multicritérios de apoio a decisão.

A Definição da política de estocagem:

A questão fundamental da gestão de estoque é: Quanto comprar e Quando comprar? Responder essas perguntas podem parar mais complicadas do que parecem no cotidiano industrial.

Os níveis de estoque para as SP, de acordo com a sua classe, serão determinados a partir parâmetros como a periodicidade de reabastecimento do estoque, o lead time do fornecedor, o estoque de segurança, o tamanho do lote de compra e etc.

As políticas de estoque diferenciam-se em relação às quantidades de reposição de estoque e ao período de revisão para o ressuprimento, devendo o gestor selecionar aquela que proporcione o maior nível de serviço, ou seja, maior disponibilidade e o menor custo total possível, considerando os custos de pedido; custo da manutenção de estoque e custo de stockout.

As Políticas de estoque mais empregadas ao gerenciamento de estoque de SP são:

- Review Period, Order Up to Level (R,S): Política de revisão periódica onde o estoque é avaliado em intervalos regulares de tempo, ou seja, ao atingir um período (R) o estoque é revisado e caso haja necessidade, um novo pedido é acionado para atingir o nível superior de estoque (S).

- Order Point, Order Quantity (s,Q): Política de revisão contínua com lote de compra fixo, o estoque é avaliados continuamente, com intervalo de ressuprimento variável e lote de compra fixo (Q), geralmente sendo definido através do Lote econômico de compra.

- Order Point, Order Up to Level (s,S): Política de revisão contínua, os níveis de estoque são avaliados continuamente, e um pedido é feito para elevar a posição do estoque para o nível superior (S) quando o estoque atinge o ponte de ressuprimento (s).

Em síntese, qual o ganho obtido com o gerenciamento eficiente das Spare Parts?

Benefícios alcançados com a gestão eficiente de Spare Parts

Os custos operacionais e de manutenção são responsáveis por mais de 60% do custo do ciclo de vida estrutura de uma planta. Entre eles as peças de reposição podem representar uma terceira parte dessas custo (HU et al.,2015).

Portanto, o gerenciamento de Spare Parts e a definição das políticas de estoque corretas, juntamente com seus respectivos parâmetros são cruciais para redução dos custos e consequentemente aumento do capital da organização.

Além da redução do custo, como foi demonstrado, o gerenciamento de SP proporciona maior capacidade produtiva e consequentemente maior nível de serviço prestado ao cliente, sendo esse um valor não mensurável monetariamente, mas que é responsável pela satisfação dos seus clientes e o resultado da organização frente a seus concorrentes.

Conclusão

Com essa análise podemos identificar que a Manutenção e a gestão de Spare Parts se influenciam mutuamente. A manutenção é a principal fonte de consumo de Spare Parts e as Spare Parts são a pré-condição para a manutenção, pois a falta dessas peças adia os procedimentos de manutenção e pode aumentar o tempo de inatividade do equipamento.

A forte inter-relação entre as decisões de gerenciamento de SP e gestão da manutenção devem ser vistos como partes interconectadas para otimizar as operações da empresa e deve ser considerado pelos gestores ao planejarem suas ações de manutenção.

Referências

BOUNOU, O.; BARKANY, A.; BIYAALI, A. Inventory Models for Spare Parts

Management: A Review. International Journal of Engineering Research in Africa, v. 28, p. 182–198, 2017.

BÜLBÜL, P.; BAYINDIR, Z. P.; BAKAL, İ. S. Exact and heuristic approaches for joint maintenance and spare parts planning. Computers & Industrial Engineering, v. 129, p. 239–250, 2019.

DU TOIT, D. Decision-Making Framework for Inventory Management of

Spare Parts in Capital Intensive Industries, South Africa, 2014. Tese (Doutorado em Engenharia Industrial), Stellenbosch University, Stellenbosch, 2014.

HU et al. 2015. Modeling spare parts demands forecast under two-dimensional preventive maintenance policy. Mathematical Problems in Engineering, 2015.

PANAGIOTIDOU, S. Joint optimization of spare parts ordering and maintenance policies for multiple identical items subject to silent failures. European Journal of Operational Research, v. 235, n. 1, p. 300–314, 2014.

WANG, W. A stochastic model for joint spare parts inventory and planned maintenance optimisation. European Journal of Operational Research, v. 216, n. 1, p. 127–139, 2012.

ZAHEDI-HOSSEINI, F.; SCARF, P.; SYNTETOS, A. Joint optimisation of inspection maintenance and spare parts provisioning: a comparative study of inventory policies using simulation and survey data. Reliability Engineering and System Safety, v. 168, n. March, p. 306–316, 2017.

ZOWID et al. Multi-criteria inventory ABC classification using Gaussian Mixture Model. IFAC PapersOnline,p. 1925–1930, 2019.

Geisiane Oliveira

Graduada em Engenharia de Produção – UFPE CAA

Mestre em Engenharia de Produção – UFPE CAA

Gostei do artigo. Poderia ter tocado em alguns temas para enriquecer ainda mais os pontos mencionados, como a gestão do estoque de SP de baixíssimo giro, bem como os sistemas informáticos e modelos que já existem que dão suporte a esta gestão. Ao mesmo tempo, apesar de todo esforço, existem rupturas e obsolescência. O que fazer nessas situações também é importante.