1. Introdução

A alta competitividade tem levado as organizações a buscar ferramentas para o desenvolvimento da melhoria contínua e estratégias para a perpetuação de seus negócios, para que se mantenham capazes de responder rapidamente as necessidades dos seus clientes, que encontram-se cada vez mais exigentes (REGATTIERI; REGATTIERI, 2018).

Dentre as várias metodologias de gestão de uma empresa para se tornar competitiva no mercado está o World Class Manufacturing (WCM), ou Manufatura de Classe Mundial, capaz de tornar os recursos mais eficientes através do estudo de eliminação de perdas, objetivando elevar o nível de excelência do negócio, integrando todos os níveis da organização por meio de ferramentas, instrumentos e padronização, a fim de evitar o direcionamento de esforços e recursos para problemáticas não prioritárias (PERASSOLI, 2019).

Como apoio a implementação da cultura focada na melhoria contínua, o Kaizen, tem se tornado um grande aliado das organizações por se tratar de uma ferramenta que envolve colaboradores de todos os níveis hierárquicos da organização em busca da rápida e eficiente resolução de problemas (CAMPOS, 2014). Diante disso, temos exemplos de aplicação do Kaizen nos mais diversos setores da economia, trazendo resultados significativos para as empresas. Brito e Borges (2018), aplicaram o Kaizen no sistema de armazenamento de materiais de uma empresa do setor aeronáutico, obtendo como resultado a melhoria ampla neste processo, eliminando atividades que não agregavam valor, resultando em ganhos financeiros consideráveis para a organização.

O presente estudo tem como objetivo ressaltar a aplicação do Kaizen nas organizações como ferramenta de apoio a eliminação de perdas em sistemas de gestão que utilizam o WCM em promoção da melhoria contínua.

2. Fundamentação Teórica

O World Class Manufacturing (WCM) é uma metodologia de gestão estratégica que integra todos os níveis hierárquicos de uma organização, por meio da aplicação de ferramentas, instrumentos e padronização de resultados que possibilitem o alcance da competitividade mundial através da melhoria dos processos produtivos (PIAZZA, 2016). Segundo Yamashina (2010), o WCM é um sistema simples que permite a identificação dos problemas existentes numa organização, das perdas decorrentes destes e dos métodos adotados para controlar e padronizar os resultados, de acordo com 10 pilares técnicos e 10 pilares gerenciais, cuja a implantação baseia-se em uma metodologia de 7 steps, desde a fase reativa a proativa de cada pilar (LONGHI, 2017).

Seus pilares são: 1) Pilar Safety, ou Segurança (SAF) que prioriza a eliminação de acidentes, quase-acidentes e atos e condições inseguras, analisando e eliminando a causa raiz; 2) Pilar Cost Deployment, ou Desdobramento de Custos (CD) que quantifica os custos das perdas de uma organização, relacionando estas a sua causa raiz; 3) Pilar de Atividades Autônomas que se desdobra em manutenção autônoma e organização dos postos de trabalho (AM&WO), ambos buscam melhorar eficiência e produtividade do posto de trabalho, eliminando atividades que não agregam valor ao processo; 4) Pilar Professional Maintenance ou Manutenção Profissional (PM) que visa a zero quebra e utiliza do controle e análise de falha dos equipamentos; 5) Pilar Quality Control ou Controle de Qualidade (QC) que busca a garantia da satisfação do cliente através do fornecimento de produtos de alta qualidade e menor custo; 6) Pilar Logistic & Costumer Service ou Logística e Atendimento ao Cliente (LCS) que busca reduzir o lead time do processo produtivo para garantir atendimento aos clientes internos e externos; 7) Pilar Early Equipament Management, ou Gestão Antecipada de Equipamentos (EEM) que objetiva o desenvolvimento de pessoas dentro da organização; 8) Pilar Environment, ou Meio Ambiente (ENV) que busca o atendimento à legislação ambiental e estuda o impacto ambiental gerado pelo processo produtivo; 9) Pilar Focused Improvement ou melhoria focada (FI) que atua na eliminação das perdas sinalizadas através do pilar CD (YAMASHINA, 2010).

O WCM é fracionado em pilares de uma grande proposta de solução de problemas específicos e identificáveis que garantem níveis de desempenho globais, intensificação das atividades de eliminação de qualquer atividade que não agregue valor e simplificação contínua dos processos produtivos, possibilitando uma gestão focada em redução de perdas (BRITO; BROGES, 2018).

2.1 Melhoria focada

O pilar de melhoria focada, conhecido como focused improvement (FI), apresenta como principal objetivo o de fornecer o melhor método para a eliminação de perdas, de acordo com os itens previamente individualizados através do Cost Deployment, evitando direcionar esforços e recursos para problemáticas não prioritárias. Uma ferramenta que possibilita o alcance desse objetivo é o Kaizen, pois está presente em ações que envolvem todos os colaboradores da organização, da alta direção as atividades operacionais (FONSECA et al, 2016).

2.2 Kaizen

O Kaizen é ferramenta de melhoria contínua que se utiliza de outras ferramentas da gestão da qualidade aplicadas de acordo com o nível de complexidade do problema e seu tempo de resolução para obter os resultados esperados pelos gestores da empresa. Quanto menor a relação entre o nível de complexidade do problema e o tempo de resolução, utiliza-se de ferramentas classificadas como Quick Kaizen que englobam o 5G, 5W1H, 5WHY + 7WCM TOOLS, o nível intermediário desta relação compreende o Standard Kaizen, já a relação de maior complexidade exige ferramentas do Advanced Kaizen (SIMÕES; TOLEDO, 2019).

O Quick Kaizen consiste de uma ferramenta rápida e simples para resolução de pequenos problemas, geralmente, realizada pelos próprios operadores para evidenciar oportunidades de melhorias de baixo custo e curto tempo de execução. No Standard Kaizen, para resolução de problemas de média complexidade, exige-se a utilização de ferramentas um pouco mais complexas para resolução dos problemas levantados pelos colaboradores para que se encontre a causa raiz do problema ou oportunidades de melhorias. A utilização desta ferramenta exige a participação de equipes multidisciplinares para melhor descrever e permitir uma resolução com uma riqueza maior de detalhes e informações. Para a utilização do Advanced Kaizen, exige-se a participação de um especialista da área, pois neste caso, a resolução do problema pode levar alguns meses até que seja concluído, por se tratar de um processo extremamente detalhado. Estas ferramentas exigem um grande engajamento, comprometimento e disciplina de todos os envolvidos na resolução dos problemas para que se tenha um maior nível de excelência na sua execução (LOPEZ; SILVA, 2019).

3. Metodologia

Este estudo se caracteriza como uma revisão sistemática que busca mapear, avaliar criticamente, consolidar e agregar os resultados dos estudos relevantes acerca do tema deste artigo. O objetivo principal desta metodologia é apresentar um panorama do estado do conhecimento em relação às variáveis estudadas (DRESCH, 2015).

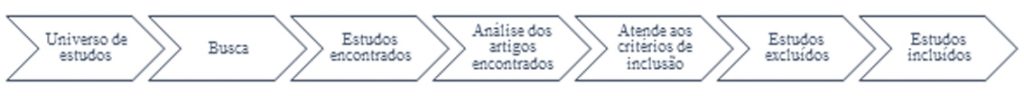

O fluxograma apresentado na Figura 1 representa o modelo de Revisão Sistemática de Literatura (RSL) utilizado no estudo.

Fonte: Adaptado de Dresch et al (2015)

A pesquisa se deu através da base de dados de busca de acordo com as plataformas: Google Scholar, Enegep e Scielo, no horizonte de 2016 a 2020, seguindo como critério de inclusão os trabalhos acadêmicos envolvendo estudos de caso e utilizando-se como palavras-chave os termos Kaizen, melhoria contínua e World Class Manufacturing.

4. Resultados

O resultado obtido através da base de dados de busca foi resumido na Tabela 1, expressa abaixo.

| Palavras-Chave | Base | Total de Publicações encontradas | Publicações incluídas |

| Kaizen, melhoria contínua e WCM | Google Scholar | 230 | 12 |

| Kaizen, melhoria contínua e WCM | Anais Enegep | 34 | 6 |

| Kaizen, melhoria contínua e WCM | Scielo | 62 | 4 |

| TOTAL | 326 | 22 |

Com base nos dados apresentados na Tabela 1, diversos autores estudaram a ferramenta Kaizen como apoio para a melhoria contínua nas empresas e o desenvolvimento da performance das equipes. Além disso, houve uma convergência no que tange à relação do Kaizen com a melhoria contínua.

5. Conclusão

A metodologia KAIZEN como ferramenta de promoção da melhoria contínua fornece métodos adequados para a eliminação de perdas, promove apoio metodológico para os demais pilares do WCM, desenvolve o crescimento profissional e melhoria da performance das equipes, em busca da redução de perdas e eliminação da ineficiências dos processos produtivos.

Referências Bibliográficas

BRITO, T. N. O; BORGES, F. H. Aplicação da metodologia Kaizen no sistema de armazenamento de materiais em uma empresa do setor aeronáutico. In:XXXVIII Encontro Nacional de Engenharia de Produção, 2018, Maceió, Anais…, Maceió, 2018.

CAMPOS, V. F. Controle da Qualidade Total no estilo japonês. 9 ed. Nova Lima: Falconi Editora, 2014.

DRESH, A.; LACERDA, D. P; JÚNIOR, J. A. V A. Design Science Research: A method for Science and technology advancement. Springer, 2015.

FONSECA, L.; RIBEIRO, R.; REIS, R.; MESQUITA, K. A ferramenta Kaizen nas organizações. In: XII Congresso Nacional de Excelência em Gestão & III Inovarse – Responsabilidade social aplicada, 2016.

LONGHI, T. F. Metodologia WCM: redução de perdas por setup em uma linha de usinagem de componentes, com base no pilar melhoria focada. 2017. 39f. Monografia (Especialização em Engenharia de Produção) – Departamento de Gestão e Economia – DAGEE, Universidade Tecnológica Federal do Paraná. Curitiba, 2017.

LOPEZ, C. A.; SILVA, J. E. A. R. Barreiras para sustentação de metodologia lean em empresas automotivas. In: XXXIX Encontro Nacional de Engenharia de Produção, 2019, Santos, Anais…, Santos, 2019.

PERASSOLLI, C. N.; REGATTIERI, C. R. Manufatura de Classe Mundial (WCM): um estudo de caso aplicado à manutenção industrial em uma empresa do ramo metalúrgico. Revista Interface Tecnológica, v. 16, n. 1, p. 680-691, 30 jun. 2019.

PIAZZA, J. Implantação dos primeiros passos do pilar controle da qualidade do WCM em uma área modelo. 2016. 39f. Monografia (Especialização em Engenharia de Produção) – Departamento de Gestão e Economia – DAGEE, Universidade Tecnológica Federal do Paraná. Curitiba, 2016.

REGATTIERI, R. A.; REGATTIERI, C. R. Identificação da percepção dos conceitos da manufatura classe mundial (WCM) para implantação com foco na manufatura. Revista Interface Tecnológica, v. 15, n. 1, p. 422-433, 30 jun. 2018.

SIMÕES, J. M. S; TOLEDO, J. C. As capacidades dos líderes lean e impactos na prática de liderança de “apoiar o Kaizen diário”. In: XXXIX Encontro Nacional de Engenharia de Produção, 2019, Santos, Anais…, Santos, 2019.

YAMASHINA, H. World Class Manufacturing: métodos e instrumentos. Material de divulgação do WCM, 2010.

Pollyana Gusmão da Costa

pollygusmao@gmail.com

Graduada em Engenharia de Produção – Universidade Federal do Vale do São Francisco (UNIVASF). MBA em Gestão de Projetos – Universidade Estácio de Sá.