Introdução

Há muitas dúvidas e questionamentos ao se colocar numa discussão WCM – World Class Manufacturing e Lean Manufacturing. Ou, por razões metodológicas, pelos resultados e qual seria a metodologia mais adequada para certos cenários. Ou, por tentarem antagonizar as duas abordagens, o que, conceitualmente, não são opostas. Tentar antagonizar as duas metodologias é um equívoco. Tenha-se esse conceito desde o início.

Somando a isso, precisa-se entender que existe uma evolução nos sistemas produtivos. Os métodos, filosofia, técnicas são sempre aperfeiçoados. A Toyota provavelmente não teria conseguido sucesso se Ford não tivesse implementado o modelo de produção em série tracionado por esteiras. Empresas ocidentais provavelmente também não teriam desenvolvido normas e sistemas de qualidade como ISO e SIX SIGMA que com tanta competência atuam na redução de variabilidade e no controle dos nossos processos. Mas cada um com seus pontos fortes e desafios, pontos fracos e oportunidades possíveis.

Antes de se abordar as diferenças e similaridades em si, será importante apresentar um pouco da gênese, evolução e abordagem de cada uma das estratégias.

Conceitos Iniciais

Em meados da década de 80, quando a Toyota se destacava cada vez mais das outras empresas pelo seu Sistema Toyota de Produção, as empresas ocidentais precisavam achar uma maneira de se tornarem competitivas. O Lean Manufacturing foi concebido em 1991 por James P. Womack, Daniel T. Jones e Daniel Roos, pelo lançamento da obra The Machine That Changed The World, onde compara-se empresas japonesas com as americanas. Apontou-se o TPS (Toyota Production System) como um sistema de alta eficiência e com foco na redução de desperdícios, sendo isso o guideline do Lean Manufacturing. Alguns autores afirmam, a partir dessa obra, a ocidentalização do TPS através do Lean Thinking.

O Lean Manufacturing baseia sua atuação em:

- Redução dos desperdícios;

- Determinar o valor do produto pelos olhos do cliente;

- Identificar e tornar claro fluxo de valor para o produto;

- Proporcionar um fluxo de valor rápido e sem ruídos;

- Permitir ao cliente extrair valor de seu fornecedor.

Já o termo World Class Manufacturing (WCM) surge nos meados dos anos 80. Em 1986, Richard Schonberger define na sua obra que manufaturas que, ao adotarem as melhores ferramentas e métodos estruturados e coesos, atingiriam a Classe Mundial de Manufatura.

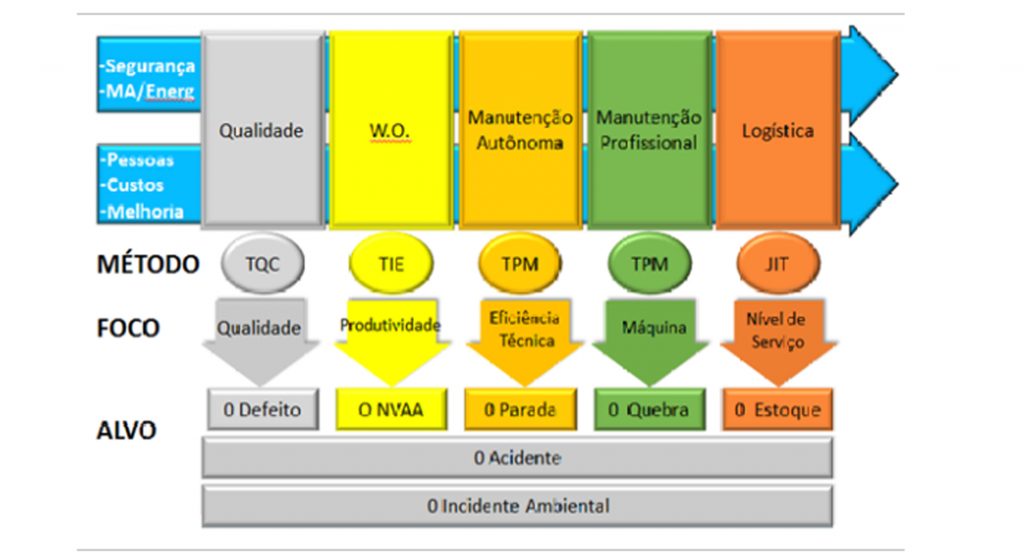

Em 2005, buscando uma identidade para seu sistema de Produção, o Grupo Fiat resolveu adotar uma metodologia para tonar-se mais competitivo. O professor Yamashina desenvolveu uma metodologia utilizando o conceito similar dos anos 80, tendo como base o TQM (Total Quality Management) que tem como objetivo fazer certo pela primeira vez, o TPM (Total Produtive Maintenance) que busca a manutenção dos equipamentos para evitar quebras e pequenas paradas, o JIT (Just In Time) com foco para produzir na quantidade ideal, na hora e local certo, sendo integrado pelo TIE (Total Industrial Engineering), método para maximizar o desempenho da operação ao diminuir Muri (sobrecarga), Mura (irregularidade) e Muda (atividades com valor não agregado).

Toda essa integração dos conceitos deve ser apoiada transversalmente pelos pilares direcionadores (bússolas) do WCM: CD (Cost Deployment), FI (Focused Improvement) e SAF (Safety) e pelos pilares Desenvolvimento de Pessoas (PD), Meio Ambiente e Energia, conforme pode ser visto na Figura 01.

Ao relacionar os conceitos apresentados, é possível dizer que TPM faz parte de TQM e que TPM é a base para o JIT (YAMASHINA, 2000). Outra possível analogia é enxergar o TQM como cérebro, JIT como o sistema nervoso e TPM como músculos. Dessa forma, WCM busca zero estoque (JIT), zero defeitos (TQC), zero quebras (TPM) e menor custo (TIE) (YAMASHINA,1995).

Pilares Técnicos

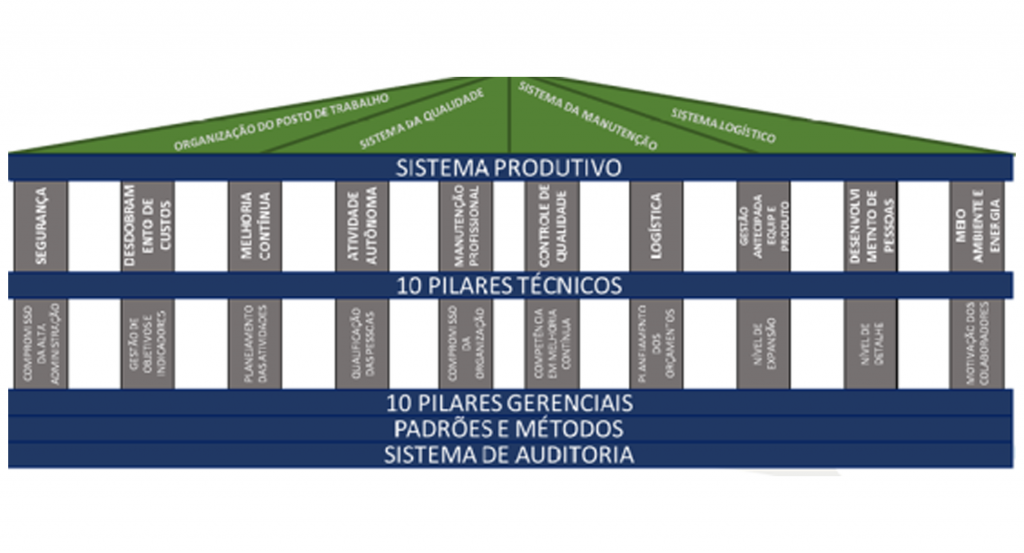

O WCM faz sua abordagem no sentido do nível de classe mundial de operações, estruturando tal sistema em 10 pilares gerenciais e 10 pilares técnicos, conforme figura 2. Nesse formato, o WCM se apresentou como um Sistema de Gestão de manufatura integrado surgindo como um diferencial em tornar as empresas mais eficientes através da sua metodologia, que envolve conceitos de produção, manutenção, engenharia, qualidade, segurança, gestão de custos, gestão de pessoas e logística. Esse sistema de gestão tem por finalidade atuar na sistemática de eliminação de perdas através do envolvimento de todos, com o objetivo de alcançar o nível de classe mundial, atingindo assim a excelência operacional. Excelência Operacional é o atingimento das melhores práticas em todo o ciclo Produtivo: eliminação de quebras, aumento de produtividade, redução do índice de refugo da produção e redução de custo.

De acordo com Vendramel Joaquim (2017), os pilares técnicos podem ser divididos em:

Segurança – Safety (SAF): Tem como objetivo reduzir o número de acidentes através da mudança para uma cultura preventiva com foco em segurança e da melhoria ergonômica do ambiente de trabalho para garantir um local de trabalho totalmente seguro. (FELICE; PETRILLO; MONFREDA, 2013)

Desdobramento de Custo – Cost Deployment (CD): É o pilar responsável pela análise das perdas e ganhos. Tem como objetivo identificar as principais perdas da cadeia através da implementação de uma matriz de custos e repassar essas informações para todos os outros pilares de forma que cada pilar possa, de maneira estratégica e eficaz, atacar aquelas perdas que trarão maior retorno para a companhia.

De acordo com Yamashina (2014), esse é o conceito de maior importância para o WCM, uma vez que os planos de ações definidos pelos outros pilares tenham um objetivo único e uma justificativa real e coerente com o desenvolvimento/ambiente da companhia.

Melhoria Focada – Focused Improvment (FI): Ataca as perdas mais importantes de acordo com a priorização feita por CD. Ele busca eliminar as ineficiências e as atividades que não agregam valor com o intuito de aumentar a competitividade do custo do produto. Além de dar suporte metodológico para todos os outros pilares (FELICE; PETRILLO; MONFREDA, 2013).

Manutenção Autônoma – Autonomous Maintenance (AM): Tem como objetivo aumentar a eficiência do equipamento através da redução e eliminação de quebras por condição básica, além de promover melhorias para o posto de trabalho (YAMASHINA, 2014).

Manutenção Profissional – Professional Maintenance (PM): Facilita a colaboração e o comprometimento entre o manutentor e o operador de forma a reduzir quebras aplicando técnicas de análise de falhas. Desenvolve a cultura de práticas de manutenção com o intuito de prorrogar a vida útil dos equipamentos (FELICE; PETRILLO; MONFREDA, 2013).

Controle de Qualidade – Quality Control (QC): Com o intuito de atender às necessidades do cliente, o pilar de controle da qualidade busca diminuir a quantidade de produtos não conformes, desenvolver as habilidades dos operadores e garantir as especificações de qualidade do produto (FELICE; PETRILLO; MONFREDA, 2013).

Logística e atendimento ao cliente – Logistics and Customer Service (LCS): Tem como objetivo a definição de um fluxo eficiente, garantindo a redução do estoque, minimizando a movimentação de materiais e promovendo o abastecimento dos materiais diretamente na linha de produção. Redução de estoque, movimentação de materiais e fluxo logístico (FELICE; PETRILLO; MONFREDA, 2013).

Gestão Preventiva de Equipamentos – Early Equipment Management (EEM) Early Product Management (EPM): Garante que os novos projetos entreguem equipamentos que tenham as melhores performances e para garantir a participação da companhia compatível com competitividade do mercado. Tem como objetivo a redução do lead time e do tempo de comissionamento garantindo a implementação de novos equipamentos com melhores performances, facilidade de manutenção e baixo custo (YAMASHINA, 2014).

Desenvolvimento de Pessoas – People Development (PD): Este pilar trabalha com o desenvolvimento de cada colaborador. É necessário desenvolver pessoas competentes para cada grau de forma a garantir a implementação do WCM. Dessa forma, o pilar de PD garante um sistema estruturado para desenvolver e treinar as pessoas de acordo com as competências necessárias para cada cargo.

A perda principal do pilar é o erro humano, portanto ele tem envolvimento com todos os pilares, principalmente AM e PM, que contam com colaboradores especialistas nos equipamentos de produção (YAMASHINA, 2014).

Meio Ambiente e Energia – Environment and Energy (ENE): O pilar garante o cumprimento dos requisitos da gestão ambiental (ISSO 14001) desenvolvendo a cultura de reduzir o consumo de energia e suas possíveis perdas (FELICE; PETRILLO; MONFREDA, 2013).

Diferenças e similaridades

Partindo para as características, diferenças e similaridades começaremos pela abordagem das duas, por dizer assim, estratégias. A abordagem estratégica é a principal característica distinta entre ambos. O WCM tem uma estratégia e estrutura claramente definidas através dos seus 10 pilares técnicos e 10 pilares gerenciais que, sendo adotadas, levariam a empresa a níveis globais de excelência. No WCM existe uma padronização para implementação em diversos níveis da hierarquia e de outras plantas. Como é possível observar, há linearidade, ordem e uma lógica voltada para a disciplina em todas as suas implementações. O Lean não dispõe de uma estratégia explícita, com a estrutura focada. Enquanto filosofia, o pensamento Lean é uma maneira de pensar e atuar enquanto sistema produtivo. Não focar numa estratégia concreta. Foco em eficiência a partir da redução dos desperdícios, através de suas ferramentas, métodos e técnicas.

Outro ponto importante é a integração entre os pilares. Embora todos os pilares do WCM precisam atuar de forma integrada, a maior integração se dá entre os 3 pilares do chamado “Triangulo dourado” composta pelos seguintes pilares: Desdobramento de Custos (CD); Desenvolvimento de Pessoas (PD) e Melhoria Focada (FI). Sendo o Pilar CD a bussola (direcionador) do WCM, pois norteia todos os outros pilares em transformar as perdas em custo, quantificando-as em medidas mensuráveis, como hora parada de máquina em unidade financeira, energia, refugos, falta de material, etc.

Nesse sentido, faz-se necessário ressaltar que, segundo Yamashina (2014), existe um inconveniente sobre TPM, TQC, JIT e atividades TIE que é a falta de relação direta entre uma atividade e seus benefícios de redução de custos. Ou seja, nenhum sistema pode ser considerado satisfatório sem ter a capacidade de avaliar os custos. Portanto, o principal conceito que Yamashina propõe com a implementação do modelo de WCM é o conceito do pilar de Desdobramento de Custo (CD) que justifica, através de uma matriz de perda por custo, a aplicabilidade da ferramenta para tratar determinada perda, ou seja, é a justificativa financeira para a aplicação de WCM.

Já o Pilar FI (“melhoria focada”) está direcionado a suprimir grandes perdas apontadas no pilar desdobramentos de custos (CD), que depois de identificadas, o pilar escolhe quais pilares que terão mais atenção por parte da gerência, e na orientação técnica sobre quais ferramentas e metodologias devem ser aplicadas para determinado tipo de problema. Esse pilar tem como premissa de não se limitar a fazer uma ação de contenção, mas sim investigar a causa raiz do problema e atacá-la para que não ocorra mais (YAMASHINA, 2007). O Pilar PD, “desenvolvimento de Pessoas” premissa para a implantação do WCM, haja vista que na metodologia WCM, a execução dos métodos e técnicas, bem como os resultados, dependem das pessoas. De acordo com Yamashina (2007), cabe a esse pilar desenvolver e motivar pessoas, reduzindo os erros humanos.

O papel da liderança em uma implementação Lean é Bottom up. Ou seja, a busca do consenso, seguindo a filosofia Genchi Genbutsu. O Lean busca, através da sensibilização e na busca da melhor maneira de aplicar suas ferramentas, a consolidação da metodologia. Já o WCM estrutura as ações de suas lideranças em 10 pilares gerenciais que orientam o planejamento, diretrizes da liderança, motivação e organização.

Apesar das diferenças entre Lean Manufacturing e WCM, há fatores em comum. O TPS é a base para ambos, o foco na redução de desperdícios e busca da excelência são alguns destes fatores. Conceitualmente, ligados profundamente, com abordagens e estruturas operacionalmente distintas. O que demonstra uma busca da resposta para a dinâmica e demanda de mercado. Por esse motivo, torna-se um equívoco grande antagonizar WCM e Lean, já que têm gênese na mesma fonte.

Autores:

Curso e professores sempre agregando valores, parabéns

Parabéns Helder Diniz. Texto muito bem elaborado e esclarecedor. Assunto que se desenvolve de maneira rápida e expressiva.

Texto muito rico. Excelente análise!!!