O foco com a otimização dos processos produtivos, e em particular a confiabilidade de sistemas e a redução de erros humanos, é recorrente. Isso se deve ao fato de que a ocorrência de falhas (eventos indesejáveis) pode resultar na perda de vidas humanas, integridade física, patrimônio, aumento de custo produtivos e perda de Mercado. Neste ambiente, tem-se verificado a busca contínua pela execução segura das atividades, sendo empregados esforços para evitar a ocorrência desses eventos indesejáveis.

Grandes tragédias cuja origem teve estreita relação com falhas de equipamentos ou erros humanos (ou ambos) no processo de trabalho e na forma de organização podem acontecer em qualquer lugar. Do ponto de vista prevencionista da segurança do trabalho, toda e qualquer atividade do trabalhador em uma empresa ou indústria de qualquer setor, tem um risco específico envolvido (Miranda, 2013).

Quando um acidente ocorre são inúmeras as consequências. Nos acidentes, com uma ou mais vítimas, devem ser considerados os gastos com pagamento do acidentado enquanto estiver impossibilitado de executar sua atividade e caso tenha sofrido lesão incapacitante deve ser previsto o pagamento de indenização, conforme previsto em lei.

Apesar da análise de risco aplicada à segurança do trabalho ainda ser bastante restrita, ela é essencial para o desenvolvimento de um sistema de gerenciamento de risco eficaz, o qual poderá reduzir o número de acidentes e incidentes nas indústrias. Alguns exemplos de acidentes:

1976 – Itália, Seveso: vazamento, intoxicação e dano ao meio ambiente;

1984 – Índia, Bhopal: explosão, 4.000 mortos e 200.000 intoxicados e agressão ao meio ambiente;

1986 – URSS, Chernobyl;

1988 – Piper Alpha: plataforma de produção de petróleo do Mar do Norte operada pela Occidental Petroleum Ltd. e Texaco;

2001 – Brasil, plataforma de petróleo P-36: incêndio e dano ao meio ambiente, com 11 mortes;

2010 – Acidente British Petroleum – Golfo do México: – 11 pessoas e rompeu tubulações no fundo do oceano;

2011 – Fukushima Daiichi nuclear disaster.

Apesar desses grandes acidentes gerarem uma dezena de planos de melhorias, os “acidentes” continuam acontecendo e se repetindo, quais são as causas?

A resposta está em diversos fatores como: Falha no Projeto, Falha Operacional, Erro Humano, Falha na Manutenção, Falha na Gestão, etc.

A boa notícia é que podemos gerenciar todos esses riscos. A Gestão de Riscos visa a proteção dos recursos humanos, materiais, ambientais e financeiros de uma organização:

◦ Através da eliminação dos perigos;

◦ Análise, redução e gerenciamento de seus riscos;

De acordo com a OHSAS (Occupational Health and Safety Advisory Services) 18001 existe diferença entre Perigo e Riscos:

◦ PERIGO: estado presente no processo ou numa instalação que pode causar eventos indesejados;

◦ RISCO está relacionado à probabilidade da ocorrência e à gravidade da consequência;

O Risco de uma determinada atividade pode ser definido em função da probabilidade de ocorrência de um perigo gerando uma Consequência Indesejada decorrentes da realização dessa atividade:

RISCO = 𝑓 ( Probabilidade X Consequência)

A probabilidade de que um evento indesejado ocorra é a chance de um determinado perigo ocorrer, por exemplo, a chance de ocorrência de um vazamento de uma tubulação de algum produto químico pode ser 10%, 20% ou 40%.

As consequências indesejadas mostram o fato de que o conceito de risco está totalmente relacionado com algum tipo de dano, seja para a vida, seja para a saúde, meio ambiente ou perdas financeiras ou sociais.

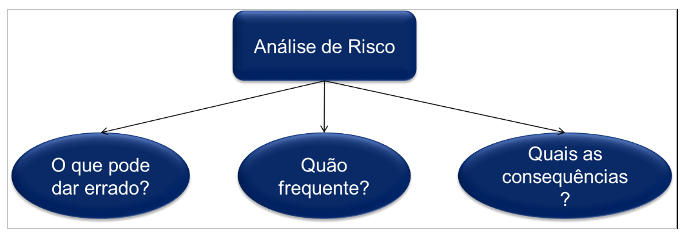

Dado esse conceito, o Risco pode ser estimado, calculado, medido, logo, pode ser reduzido, controlado, ou seja, pode ser: GERENCIADO! Para isso, deve-se responder três perguntas de acordo com a figura abaixo:

Figura 01: A composição das respostas dessas três perguntas resulta no risco da unidade.

1) O que pode dar errado?

A pergunta busca a identificação de Perigos que podem resultar em acidentes na instalação. Exemplos: Vazamento de pequeno porte ocasionado por um pequeno furo, Vazamento severo causado pelo rompimento total da tubulação, Falha em um sensor, erro operacional e quebra de máquina.

2) Quão é frequente?

visa avaliar a frequência de ocorrência de cada evento de acidente: Baixa, media ou Alta Frequência. Ocorreu uma vez por dia, uma vez por semana, mês ou ano.

3) Quais os são as consequências?

Calcular as consequências de cada evento. Por exemplo, Incêndios, pequenas lesões, parada da produção, queimaduras, explosões.

Dito isso, graus mais elevados de riscos (Frequência e Consequência Alta) devem ter tratamento prioritário na causa raiz e/ou mitigação das consequências. A atividade mais importante é a prevenção de acidentes. Portanto, quando o perigo é identificado, fica mais simples a tarefa de controlar, alertar, substituir ou eliminar o risco.

Somado a isso, é importante classificar os riscos de acordo com a legislação trabalhista brasileira: mecânicos, físicos, químicos, biológicos e (não) ergonômicos;

Riscos Mecânicos

São aqueles provocados pelos agentes que demandam o contato físico direto com a vítima para manifestar sua nocividade;

Exemplos: manuseio de objetos afiados perfurocortantes como vidro e metal, de materiais aquecidos, energizados, em movimento, etc.;

Riscos Físicos

São aqueles ocasionados por agentes que têm capacidade de modificar as características físicas do meio ambiente e que, no momento seguinte, irão causar agressões em quem estiver nele imerso;

Exemplos: ruídos (podem gerar danos ao aparelho auditivo como a surdez); iluminação, calor, vibrações, radiações; pressões anormais;

Riscos Químicos

São riscos provocados por agentes que modificam a composição química do meio ambiente;

Exemplo: utilização de tintas à base de chumbo já que a simples inalação pode ocasionar doenças como o saturnismo;

Riscos Biológicos

São aqueles introduzidos nos processos de trabalho pela utilização de seres vivos (em geral, micro-organismos) como parte integrante do processo produtivo, tais como vírus, bacilos, bactérias, etc potencialmente nocivos ao ser humano;

Riscos (Não) Ergonômicos

São aqueles introduzidos no processo de trabalho por agentes (máquinas, métodos etc.) inadequados a seus usuários;

Exemplos: postura viciosa de trabalho em virtude de equipamentos projetados sem levar em conta dados antropométricos, arranjos inadequados de postos de trabalho, e conteúdo inadequado do trabalho (estresse ou monotonia);

Ferramentas de Análise de Risco

Existem algumas técnicas utilizadas na análise dos riscos, como Análise Preliminar de Risco (APR), que é boa para identificar os riscos e recomendar medidas. Focam todos os perigos presentes em uma instalação de interesse, sejam estes ocasionados por falhas intrínsecas de equipamentos, por erros humanos ou devido à interação entre esses dois elementos. Após a identificação desses perigos, uma análise quantitativa mais detalhada avalia os potencias riscos associados às modalidades segurança pessoal, instalação, meio-ambiente, propriedade e imagem, identificando-se aqueles que exigem priorização. Em uma APP, também são sugeridas medidas preventivas e/ou mitigadoras dos riscos a fim de eliminar as causas ou reduzir as consequências dos cenários de acidente identificados;

Ao buscar técnicas mais aprofundadas para esta análise qualitativa dos perigos/riscos, identificou-se o método da Análise dos Modos Falha e Efeitos – FMEA (Failure modes and effects), que segundo Zambrano e Martins (2007), a FMEA consiste em identificar as falhas prováveis em projetos ou processo, estabelecer as prioridades para o tratamento das falhas e implementar as ações recomendadas. Pode-se encontrar a aplicação desta técnica de análise de risco em diversas literaturas, como a de Florence e Calil (2005), onde aplicou o FMEA para uma nova perspectiva no controle dos riscos da utilização de tecnologia médico-hospitalar. Por outro lado, Zambrado e Martins (2007) propôs a aplicação da FMEA para avaliação do risco ambiental. Calixto (2006) realizou uma avaliação das técnicas de gerenciamento de risco na indústria do petróleo, onde apresentou o uso da técnica proposta. Silva (2008) aplicou análise de risco baseada na ferramenta FMEA em um gerador de vapor.

Para auxiliar esta análise dos modos de falha e efeitos, pode ser usado um Estudo dos Perigos e da Operacionalidade – HAZOP (Hazard and operability studies). De acordo com Florence e Calil (2005) é, técnica sistemática para identificar perigos e problemas operacionais. Envolve uma visão detalhada da operação do produto, focalizando os possíveis desvios dos processos operacionais.

Todas essas ferramentas (APR, FMEA, FTA, HAZOP) serão detalhadas nos próximos posts. Aguardem!!!

CALIXTO, E. – Uma Metodologia para Gerenciamento de Risco em Empreendimentos: Um estudo de Caso na Indústria do Petróleo – Eduardo Calixto – XXVI ENEGEP – Encontro Nacional de Engenharia de Produção, Fortaleza – CE, Brasil, 9 a 11 de outubro de 2006.

FLORENCE, G. CALIL, S.J. – Uma Nova Perspectiva no Controle dos Riscos da Utilização de Tecnologia Médico – Hospitalar / Universidade Estadual de Campinas – SP, Brasil, 2005. Rev. Multi Ciência, v.5, n.10, p.138-139, out.2005.

MOURA, M. C. Notas de Aula,Recife-PE 2017.

ZAMBRANO, T. F.; MARTINS, M. F. – Utilização do Método FMEA para Avaliação do Risco Ambiental / Tatiane Fernandes Zambrano; Manoel Fernando Martins – Gestão & Produção; volume 14, número 2, páginas 295-309. 2007.

Gostou? Compartilha no Facebook e marquem seus amigos!!!

Até a próxima.

Muito bom este artigo, professor Helder. Sou graduanda na pós de segurança do trabalho e é sempre bom estar lendo bons artigos como esse!

Muito obrigado Xennya Cordeiro!!!

Parabéns Hélder, bastante objetivo.

Obrigado Paulo Andre!!!

Execelente Artigo Helder ! Quanto mais informações liga a segurança melhor para que os riscos sejam minimizados constantemente.

Valeu Neto!! Bom encontrar você por aqui!!!

Abraços

Helder, excepcional teu artigo!!! Infelizmente, no Brasil, esta Gestão ainda precisa mais cuidados.

Artigo show de bola Helder! bem objetivo no que propõe, também muito enriquecedor, Parabéns.

Obrigado!! Vamos aplicar a ferramenta!!

Material de extrema importância para o dia a dia das equipes de campo. Cono Sup. De Manutenção realizo DDS com a equipe e esse material resume bastante sobre o perigo da analise prévia das atividades e iremos usá-lo com certeza. Parabéns a toda equipe WCM.