Introdução

A quarta revolução industrial, conhecida como Indústria 4.0, está transformando o cenário industrial ao integrar tecnologias avançadas como a Internet das Coisas (IoT), Big Data, inteligência artificial (IA) e sistemas ciber-físicos. Essa transformação oferece oportunidades para melhorias em eficiência e personalização, além de apresentar desafios significativos para a engenharia de manutenção e gestão de ativos. Esses campos são cruciais para garantir a continuidade operacional e a otimização da produção, elementos essenciais para a competitividade no mercado global (SILVA et al., 2017; PEDRUZZI, 2019; GONÇALVES, 2020).

Evolução da Engenharia de Manutenção

A engenharia de manutenção tem evoluído de uma abordagem reativa para uma função estratégica e proativa. Com o advento da Indústria 4.0, tecnologias emergentes como a manutenção preditiva têm possibilitado o uso de dados em tempo real para prever falhas antes que ocorram. Sensores IoT, em conjunto com algoritmos de machine learning, permitem a análise de grandes volumes de dados para identificar padrões de falhas, melhorando a eficiência operacional e reduzindo custos. Essa abordagem não só aumenta a confiabilidade dos sistemas, mas também otimiza a utilização dos recursos disponíveis (SILVA et al., 2017).

Gestão de Ativos e Indústria 4.0

A gestão de ativos, além de englobar a manutenção de equipamentos, envolve uma visão estratégica que considera o ciclo de vida completo dos ativos, desde a aquisição até o descarte. A norma ISO 55000 estabelece uma estrutura para a gestão eficaz de ativos, alinhando-a com os objetivos estratégicos da organização. Com a digitalização, ferramentas como gêmeos digitais surgem, permitindo simulações de cenários operacionais e otimização de processos. A integração de dados provenientes de diversas fontes oferece uma visão abrangente e em tempo real dos ativos, facilitando a tomada de decisões mais informadas (PEDRUZZI, 2019).

Tecnologias Emergentes e Inovação

A Indústria 4.0 é caracterizada pela convergência de tecnologias emergentes que estão transformando a manutenção e a gestão de ativos. Entre essas tecnologias, destacam-se:

Internet das Coisas (IoT): A IoT facilita a conectividade e comunicação entre máquinas e sistemas, permitindo o monitoramento em tempo real e a coleta de dados essenciais para a análise de desempenho e predição de falhas (GONÇALVES, 2020).

A Figura 01 representa um Fluxograma de Big Data e Análise de Dados, demonstrando o processo desde a coleta de dados de várias fontes, como dispositivos IoT e sensores, até o armazenamento em um data central. A próxima etapa inclui o processamento e limpeza dos dados, seguido pela análise utilizando algoritmos de aprendizado de máquina. O resultado da análise é então visualizado, proporcionando insights para a tomada de decisões. O fluxograma inclui setas mostrando a progressão desde a coleta de dados até a geração de insights acionáveis.

Big Data e Análise de Dados: A análise de grandes volumes de dados possibilita a identificação de tendências e a melhoria da eficiência operacional. A análise preditiva é fundamental para prever problemas e otimizar a manutenção, proporcionando uma abordagem mais proativa e estratégica (SILVA et al., 2017; PEDRUZZI, 2019).

A figura 02 representa um Fluxograma de Big Data e Análise de Dados, demonstrando o processo desde a coleta de dados de várias fontes, como dispositivos IoT e sensores, até o armazenamento em um data lake central. A próxima etapa inclui o processamento e limpeza dos dados, seguido pela análise utilizando algoritmos de aprendizado de máquina. O resultado da análise é então visualizado, proporcionando insights para a tomada de decisões. O fluxograma inclui setas mostrando a progressão desde a coleta de dados até a geração de insights acionáveis.

Inteligência Artificial e Machine Learning: Inteligência Artificial (IA) e Machine Learning são tecnologias críticas na análise de dados operacionais e de manutenção em ambientes industriais. Elas processam grandes volumes de dados coletados por sensores em equipamentos para identificar padrões e anomalias que podem indicar falhas iminentes. A análise preditiva gerada por esses sistemas permite que equipes de manutenção intervenham antes que ocorram problemas, aumentando a precisão e eficiência das operações. Além disso, essas tecnologias fornecem insights valiosos para otimização de processos, ajudando a melhorar a produtividade e reduzir custos operacionais (GONÇALVES, 2020).

Essas soluções de IA e Machine Learning são usadas para criar modelos que aprendem com dados históricos e em tempo real, aprimorando continuamente a precisão das previsões. Eles podem detectar tendências sutis que passariam despercebidas em análises tradicionais, permitindo uma manutenção mais proativa e informada. Isso não só aumenta a vida útil dos equipamentos, mas também otimiza a alocação de recursos e reduz o tempo de inatividade. A utilização de dashboards visuais e sistemas de alertas em tempo real facilita a tomada de decisões, tornando a gestão de manutenção mais eficaz e estratégica.

Realidade Aumentada (AR): A AR é uma ferramenta poderosa para o treinamento e a manutenção, fornecendo informações em tempo real e permitindo que os técnicos visualizem componentes internos de máquinas, facilitando o diagnóstico e a solução de problemas (SILVA et al., 2017).

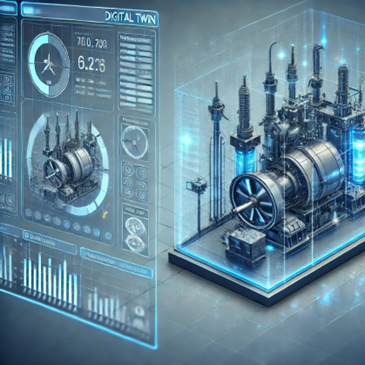

Gêmeos Digitais (Digital Twins): Os gêmeos digitais criam réplicas virtuais de ativos físicos, permitindo a simulação de operações e a previsão do comportamento dos ativos sob diferentes condições. Isso é crucial para a otimização de processos e a melhoria da tomada de decisões (PEDRUZZI, 2019).

A figura 03 representa um Exemplo de Gêmeo Digital, mostrando como um gêmeo digital espelha um ativo físico. A imagem ilustra uma máquina industrial física ao lado de um modelo 3D virtual, que representa o gêmeo digital. O gêmeo digital reflete dados em tempo real, como temperatura, vibração e status operacional, conectando-se a um sistema de controle que permite simulações e otimizações com base nos dados coletados. Essa imagem destaca a sincronização e troca de dados entre o ativo físico e seu gêmeo digital.

Manutenção Assistida por Inteligência Artificial (IA): Combina técnicas de manutenção preditiva e prescritiva, utilizando IA para fornecer diagnósticos precisos e prognósticos detalhados sobre ações preventivas necessárias. Essa abordagem integra monitoramento online e sistemas de gestão de manutenção computadorizada (CMMS), oferecendo uma visão em tempo real do desempenho dos ativos e automatizando o planejamento e a execução das manutenções (TRACTIAN, 2023).

Desafios e Considerações

Apesar dos avanços significativos proporcionados pela Indústria 4.0, a adoção dessas tecnologias apresenta desafios, como a integração com sistemas legados e questões de segurança cibernética. A proteção de dados se torna uma prioridade, especialmente diante da maior conectividade e digitalização. Além disso, a escassez de habilidades especializadas requer investimentos em treinamento e desenvolvimento de competências para operar e manter sistemas avançados. O desenvolvimento de uma força de trabalho qualificada é essencial para o sucesso na implementação dessas tecnologias (GONÇALVES, 2020; SILVA, 2019).

Perspectivas Futuras

A evolução contínua das tecnologias da Indústria 4.0 promete transformar ainda mais a engenharia de manutenção e a gestão de ativos. Espera-se que a adoção de soluções baseadas em IA e automação cresça exponencialmente, tornando as operações mais eficientes e seguras. A integração de tecnologias como blockchain também pode oferecer novos níveis de segurança e transparência, especialmente em cadeias de suprimentos complexas. As empresas que investirem em inovação e desenvolvimento de capacidades tecnológicas estarão mais bem posicionadas para competir em um mercado cada vez mais digital e globalizado.

Conclusão

A Indústria 4.0 está redefinindo a engenharia de manutenção e a gestão de ativos, trazendo avanços significativos que permitem operações mais eficientes, seguras e econômicas. A transição para uma gestão de ativos e manutenção mais avançada não é apenas uma escolha estratégica, mas uma necessidade para se manter competitivo no mercado global. O investimento contínuo em novas tecnologias e na formação de profissionais qualificados será crucial para o sucesso nesta nova era industrial.

Referências

SILVA, Edson Pereira da et al. Gestão da manutenção industrial em transição para a Indústria 4.0: controle mobile, considerações sobre esta nova tecnologia. Joinville: Encontro Nacional de Engenharia de Produção, 2017.

PEDRUZZI, Jhony Brambati. Manutenção 4.0: integração de tecnologias emergentes na gestão de ativos. [Local de publicação desconhecido]: [s.n.], 2019.

GONÇALVES, Hélder. Indústria 4.0: Internet das Coisas e proteção de dados. [Local de publicação desconhecido]: [s.n.], 2020.

TRACTIAN. Manutenção Assistida por Inteligência Artificial, a evolução da Manutenção Prescritiva. 2023. Disponível em: https://tractian.com/blog/manutencao-assistida-por-inteligencia-artificial. Acesso em: 25 jul. 2024.

SILVA, Felipe Augusto. Gestão da Manutenção na Indústria 4.0. São Luís: Universidade Estadual do Maranhão, 2019.