1 Introdução

Todas as empresas precisam ter bons resultados, e a gestão aliada da informação é um artifício valioso de uma organização, de tal forma que quando ela está explicitamente bem formada do processo produtivo é um forte indício de bons resultados, sendo este o atributo principal para a criação de indicadores e metas precisas para sua capacidade instalada. Diante deste fato, o planejamento surge como uma valiosa ferramenta de ajuda para a alta direção de uma organização, pois permite nortear as ações gerenciais da empresa dentro de um plano previamente determinado, de estratégias e metas diminuindo consideravelmente a possibilidade de tomadas de decisões equivocadas, num mercado extremamente competitivo (LAPENDA, 2012).

É de extrema importância para a sobrevivência no mercado que a empresa acompanhe e busque as informações precisas da sua produção. A flexibilidade da produção em mudar, tendo como objetivo um melhor desempenho, é determinante dentro de qualquer organização (SLACK, 2006). Com um mercado tão competitivo, esse fundamento deixou de ser uma simples necessidade e tornou-se uma obrigação para a empresa manter-se viva e competitiva no mercado.

No cenário produtivo existem ferramentas que aproximam a gestão da produção, e o estudo dos tempos é uma metodologia que se apresenta como alternativa para tal necessidade. Essa ferramenta mostra com clareza o fluxo das operações, detalhando os tempos padrões para cada etapa do processo.

Para o administrador da produção essas informações são de grande valia, pois objetivam proporcionar às empresas maior capacidade de agregação de valor ao negócio, além de melhores condições de trabalho à mão-de-obra, através da redução de desperdícios e a racionalização de processos (OLIVEIRA, 2012).

O Estudo de Tempos também proporciona benefícios que fornecem a referência com precisão necessária para estipular a capacidade produtiva por: células, setor, máquina, mão de obra. Com base nos resultados estabelecidos é possível analisar quais os “gargalos” da produção. Gargalo de produção é o nome dado a qualquer obstáculo que possa interferir nos processos produtivos de uma empresa. Eles comprometem a qualidade dos produtos ou serviços prestados e afetam a lucratividade do negócio. Os gargalos podem surgir em qualquer etapa da produção, resultando na redução do desempenho da equipe e impactando negativamente os resultados do setor. nos quais se encontram os limitadores da capacidade do sistema produtivo (ALERTA SECURITY, 2016).

A intencionalidade é demonstrar que a partir da implantação do modelo de trabalho apresentado neste artigo científico tornou-se mais justa a política de pagamento das premiações e destaques por desempenho. Inicialmente será demonstrado o modelo antigo e como foi feita a medição para implantação do estudo. Em seguida, serão demonstrados os resultados positivos que a implantação da técnica resultou no sistema.

O presente artigo tem como objetivo ressaltar a aplicação do estudo de capacidade pela utilização do Estudo de Tempos em uma indústria de colchões de grande porte, no intuito de melhorar o aproveitamento dos colaboradores e nivelar a avaliação de desempenho pessoal.

2 Referencial teórico

2.1 Estudos de Tempos

O Estudo de Tempos baseia-se na utilização de técnicas necessárias para análise de uma determinada atividade, tendo como objetivo identificar e eliminar os itens desnecessários para sua execução. Segundo Barnes (1977) os primeiros passos para utilização do Estudo de Tempos foram dados por Frederick W. Taylor e pelo casal Frank e Lílian Gilbreth, quando começaram a analisar o tempo que um funcionário qualificado, treinado e com experiência, gastaria para executar uma tarefa ou operação específica, trabalhando dentro de um ritmo normal. Este campo de estudos mostrou-se eficaz quando em 1881 Taylor o introduziu na usina de bombas hidráulicas em que trabalhava, a Midvale Steel Company.

A mensuração do trabalho, feita de forma científica, com técnicas estatísticas, de forma cronometrada, continua a ser a metodologia mais utilizada na maioria das empresas brasileiras (PEINADO e GRAEML, 2007).

Como observado, o Estudo de Tempos tem o objetivo de avaliar a mão-de-obra em qualquer setor de tarefas e, usado de maneira correta, proporciona a obtenção de informações úteis para o aumento da eficiência, possibilitando o maior aproveitamento do trabalho e, consequentemente, do tempo. Entretanto é estabelecido um tempo padrão para a realização de cada atividade, o qual é necessário para um funcionário executar determinada tarefa, utilizando os métodos pré-estabelecidos no ambiente de trabalho. (PORTO, 2015)

De acordo com Slack (2002), o Estudo de Tempos é uma técnica de medida do trabalho para registrar os tempos e o ritmo de trabalho para os elementos de uma tarefa especializada, sob condições específicas, para analisar os dados de forma a obter o tempo necessário para a realização da operação com o nível definido de desempenho.

Peinado e Graeml (2007) indicam que o Estudo de Tempos é um resultado padrão de referência que servirá para elaboração dos programas de produção, no cálculo do custo do produto vendido, determinação do valor da mão-de obra direta (CPV), estimativa do custo de um novo produto durante seu projeto e criação, balanceamento das linhas de produção e, determinação da capacidade produtiva da empresa, que é a produção que uma operação pode entregar numa unidade de tempo definida (Slack, 2008). Este último benefício citado, a determinação da capacidade produtiva da empresa, é o objetivo do presente estudo.

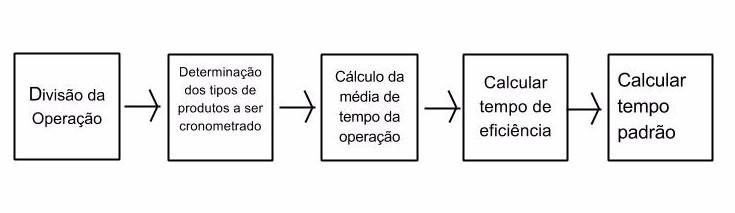

Referenciou-se a técnica utilizada que se constitui de cinco etapas para obtenção do tempo padrão de uma atividade (figura 1). Essas etapas são uma adaptação do que foi proposto por Peinado e Graeml (2007).

Figura 1 – Sequência das etapas do Estudo de Tempo. Fonte: Adaptada de Peinado e Graeml (2007).

2.2 Divisão da operação (em elementos)

Determina-se o tempo padrão em que a operação deve ser realizada e a divide em elementos, que em regra são os seguintes:

– Divide-se o trabalho em partes, o que permite que sejam cronometradas;

– As ações do operador, quando independentes das ações da máquina, devem ser medidas em separado;

– Faz-se a definição dos atrasos ocasionados pelo operador e pelo equipamento separadamente.

2.3 Determinação dos tipos de produtos a serem cronometrados

Para determinar o tempo de uma atividade são necessárias diversas tomadas de tempo, que tornarão possível a obtenção de uma média aritmética destes tempos.

Esta média, para que seja estatisticamente aceitável, deve ser obtida através do cálculo da média de tempo da operação através de aparelhos de medição de tempo, no caso apresentado foi utilizado um cronômetro.

2.4 Cálculo da média de tempo normal da operação

Para o cálculo da média, primeiramente é preciso achar o tempo normal de cada operador e esses tempos sofrem algumas interferências, segundo Slack (2002), que adota uma definição para avaliação de ritmo dos tempos. Consiste no processo de avaliar a velocidade de trabalho do operário, relativamente ao conceito do observador a respeito da velocidade correspondente ao desempenho padrão.

O cronoanalista se depara com duas situações para medição da operação:

1. velocidade acima do normal: é quando o operador avaliado trabalha acima da velocidade normal. Isso é possível por alguns fatores:

a) tratar-se do início de expediente na segunda-feira;

b) o operador ter sido repreendido pelo supervisor;

c) o operador estar buscando um prêmio por produtividade;

d) o operador possuir uma destreza para aquela tarefa que poucos possuem;

e) pelo simples fato dele saber que está sendo avaliado.

2. velocidade abaixo do normal: nessa situação, o operador pode estar realizando a determinada operação abaixo do esperado. Isso é possível por alguns fatores:

a) a medição ser realizada no fim do expediente, quando a fadiga já se faz presente;

b) falta de prática do operador para determinado tipo de operação;

c) o operador estar intimidado com a medição do seu trabalho.

Nestes casos é importante que o cronoanalista tenha experiência na função, para ajustar os valores encontrados tanto para mais como para menos.

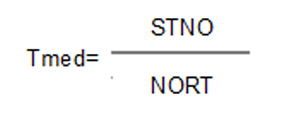

Através da definição do tempo padrão calculam-se as médias para cada operação. Um exemplo dessa técnica é a proposta por Barnes (1977), na qual a fórmula estatística é uma combinação do desvio padrão da distribuição por amostragem da soma de todas as amostras.

Onde: Tmed – tempo médio para operação

STNO – soma dos tempos normais dos operadores

NORT – número de operadores que realizaram a tarefa

2.5 Cálculo de tempo padrão

Uma vez determinado o tempo médio das operações, através das médias aritméticas dos tempos padrões cronometrados de uma operação, será preciso levar em consideração que não é possível um operário trabalhar o dia inteiro sem nenhuma pausa. Tanto por motivos diversos ou por pausas pessoais.

O cálculo do tempo padrão é o valor final para determinada operação (TP), é o último e mais simples de todos os procedimentos do estudo de tempos. Para obtê-lo, basta multiplicar o tempo médio achado (Tmed) pelo fator de eficiência (FE), achado através das pausas de tolerâncias (GRAEML E PEINADO, 2007).

Logo, a formulação fica assim representada:

TP = Tmed x FE

Onde: TP = Tempo Padrão

Tmed = Média aritmética dos tempos normais

TE = tempo de eficiência

2.6 Cálculo do tempo de eficiência (tolerâncias)

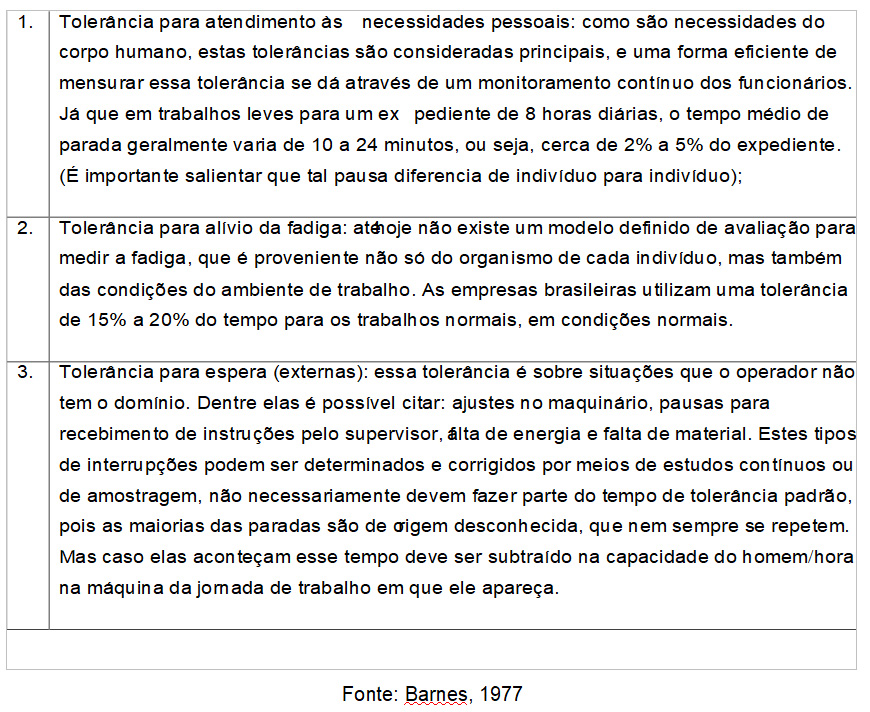

Levando em consideração que durante uma jornada de trabalho normal, os operadores se deparam com algumas interrupções que acontecem sem sua vontade. Assim, a tolerância se firma como uma perda de tempo necessária para que o operador execute a tarefa em um ritmo normal acrescido dessas pausas involuntárias. Barnes (1977) classifica as pausas em três, que são mostradas no quadro 1 a seguir.

Quadro 1 – Pausas involuntárias

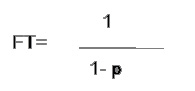

A aplicação da tolerância é calculada em função dos tempos de permissão que a empresa está disposta a conceder através do seu índice de eficiência determinado para uma jornada de trabalho. Dessa forma, deve-se somar a eficiência e, em seguida, calcular o fator de tolerância. Em Peinado e Graeml (2007) esse fator é encontrado através da seguinte fórmula:

Onde: FT – Fator de tolerância;

p – percentagem de tempo concedido, dividido pelo tempo total do expediente.

2.7 Justificativa para implantação do novo sistema de produção

Se um trabalho simples for distribuído a diversos operadores, sem que se indique a eles o método ou técnica a ser utilizada, provavelmente cada operador usará um modo diferente para fazer sua tarefa. Como consequência, os trabalhos serão feitos em tempos diferentes, com custo e qualidade também variados. O que lhes falta, então, é um método de trabalho, em que são aplicados um conjunto de princípios, procedimentos e técnicas.

De acordo com Almeida apud Taylor, a decomposição de operações possibilita eliminar movimentos inúteis e ainda simplificar, racionar ou fundir os movimentos úteis proporcionando economia de tempos e movimentos do operário.

Para adotar um método padrão de trabalho, é necessário que as pessoas sejam treinadas no seu uso, até se acostumarem com ele e trabalharem de forma eficiente. O método mais eficiente de trabalho tem pouco valor se não for posto em prática, por isso, é necessário que o operador execute a operação da maneira pré-estabelecida. O treinamento será dado por pessoas habilitadas, e algumas ferramentas como folhas de processo, gráficos, modelos e filmes poderão auxiliá-las durante este processo (ALMEIDA, 2009).

No início, o emprego de um novo método de trabalho pode causar problemas de adaptação. Isto é normal porque toda mudança exige tempo, treino e força de vontade para os operários se adaptarem, sem que isso traga prejuízo da qualidade.

3 Metodologia

A metodologia utilizada neste trabalho foi o estudo de caso, com aplicação do método numa indústria de colchões de grande porte no estado de Pernambuco e a pesquisa bibliográfica através de diversos autores. As etapas seguidas tiveram a seguinte metodologia: foram realizadas pesquisas através de referências bibliográficas, que dessem embasamento científico ao projeto. Em seguida procurou-se explicitar as atividades realizadas por cada funcionário envolvido no sistema de produção de colchões e; sendo um projeto já implantado com resultados positivos para a empresa, não houve necessidade de fazer propostas de melhorias.

4 Estudo de caso

O modelo de produção se inicia no processo de transformação da programação diária, onde o programador recebe os pedidos. A princípio o programador tinha como objetivo a produção de 1.240 colchões com 100% de espuma, 300 colchões com estruturas de molas e 60 com estruturas de madeiras (ortopédicos). Esta programação diária estava ineficiente, pois se houvesse alguma mudança nessa configuração a programação diária não era finalizada por completo, gerando atrasos nos setores de embalagem e expedição. Nestes últimos setores os programas são repassados para outros, que são responsáveis por partes dos processos de produção.

4.1 Processos de produção

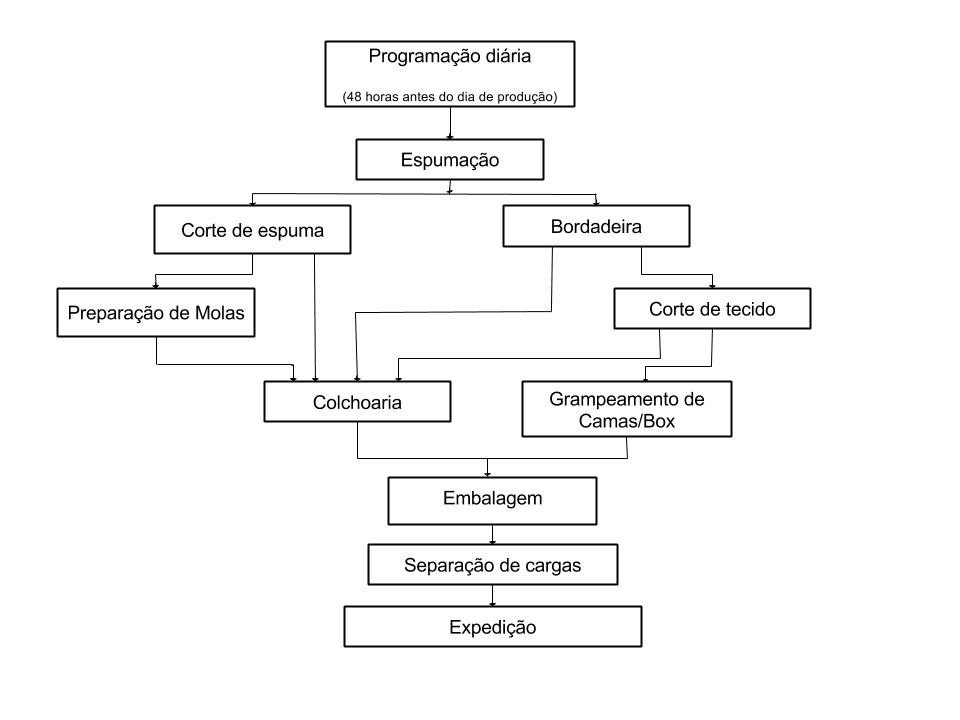

O processo fabril conta com 11 setores que senguem a determinada sequência de roteiro (figura 2): programação, espumação, corte de espuma, corte de tecido, bordadeira, preparação de mola, grampeamento de camas/box, colchoaria, embalagem, separação e expedição.

Figura 2 – Fluxograma do processo. Fonte: autor, (2016)

Foi observado que em determinados períodos sazonais (tabela 1) a finalização das metas da programação diária não estava acontecendo no setor de colchoaria, onde se encontra o gargalo da indústria, mais precisamente na etapa de fechamento do colchão. Existia uma discrepância no setor, havendo dias em que a produção não era concluída e dias em que terminava antes do horário regular dos funcionários.

Por uma tomada de decisão da gestão anterior, tinha-se criado um artifício para solucionar este problema, que era uma premiação individual do funcionário por produto finalizado. Como este sistema não estava sendo eficiente para sanar os problemas do setor iniciou-se um estudo para entendimento das dificuldades de cada produto.

Tabela 1 – Análise de sazonalidade por mix de produtos no ano 2016

|

Índice bimestral do mix produzidos no ano de 2016 |

||||||

|

Bimestres |

||||||

|

MIX |

1 |

2 |

3 |

4 |

5 |

6 |

|

colchões de berço |

19% |

11% |

16% |

10% |

3% |

6% |

|

Colchões de Esp solteiros |

24% |

21% |

22% |

19% |

17% |

9% |

|

Colchões de Esp casal |

18% |

21% |

18% |

16% |

16% |

15% |

|

Colchões de sol est mola |

7% |

9% |

9% |

8% |

6% |

8% |

|

Colchões de casal est mola |

19% |

18% |

17% |

25% |

20% |

20% |

|

Colchões queen est mola |

8% |

10% |

10% |

11% |

19% |

21% |

|

Colchões de mola c/ pillow top |

6% |

9% |

7% |

10% |

18% |

19% |

|

orion / geneve |

1% |

1% |

1% |

1% |

1% |

2% |

Dividiu-se essa sazonalidade em dois indicadores: dias em que se concluiu e dias em que não se concluiu a programação diária. Para entender porque os programas não fechavam na colchoaria relacionaram-se as quantidades e os produtos que estavam no programa.

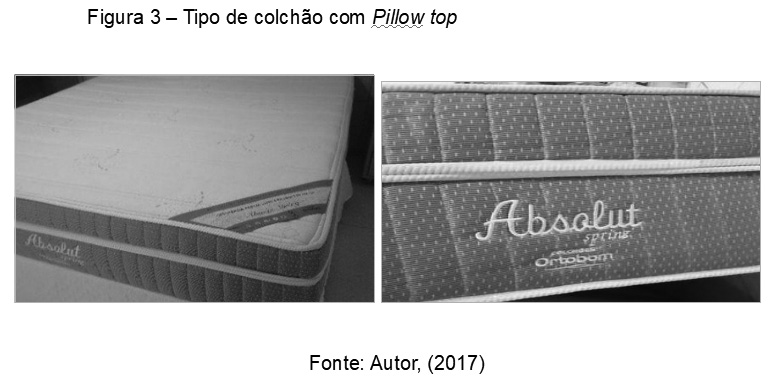

Concluiu-se que: nos programas finalizados tinha um grande número de colchões para bebês, poucas molas, com um determinado acabamento chamado pillow-top e um número significativo de colchões com medidas de solteiro. Estes tipos de produtos são bem mais rápidos de serem fabricados do que os colchões de casal, King Size e com molas.

Partindo deste ponto foi feita uma equação, que juntou todos os produtos em um só programa numa determinada quantidade, no qual todo o mix de produtos pudesse ser relacionado e produzido sem a preocupação de ser finalizada a programação diária. Foi medido o tempo de cada produto do mix, que têm dificuldades diferenciadas, por cada um dos 16 colchoeiros que faz parte do processo.

Esse foi o fator crucial para a elaboração dos tempos, pois sendo um processo muito manual, cada funcionário tem ritmo, condicionamento físico e técnicas diferentes para aplicar a operação de fechamento do colchão. Ao recolherem-se esses tempos chegou-se a uma média para cada produto (tabela 2). Ex: colchão pillow top. tam:158x198x30

Tabela 2 – Tempos de confecção, em minutos, dos 16 colchoeiros para o colchão.tam: 158x198x30cm.

|

funcionários |

Col 1 |

col 2 |

Col 3 |

col 4 |

Col 5 |

Col 6 |

Col 7 |

Col 8 |

col 9 |

col 10 |

col 11 |

Col 12 |

col 13 |

col 14 |

col 15 |

col 16 |

Total |

||||||||||||||||||

|

Tempos/min |

15,3 |

17,4 |

17,3 |

16,2 |

17,1 |

15,32 |

14,16 |

15,52 |

17,13 |

17,23 |

15,32 |

16,51 |

13,56 |

17,3 |

16,23 |

15,3 |

256,88 |

||||||||||||||||||

Fonte: Autor, (2016)

Tmed= tempos medidos / quant colchoeiros: 256,88 / 16 ≃ 16 min

A seguir é apresentada a tabela 3 do mix dos tempos para cada produto.

Tabela 3 – tempos de todo o mix de produtos, com o máximo de cada produto por dia, se produzidos individualmente.

|

PRODUTOS DO MIX |

medidas (cm) |

med de tempo/min |

Cap. produção por dia em peças p/ 8046 min |

|

colchões de berço |

70x130x12 |

3 |

2688 |

|

colchões de solteiros |

88x188x18 |

5 |

1613 |

|

colchões de casal |

138x188x18 |

7 |

1152 |

|

colchões de sol est mola |

88x188x27 |

7 |

1152 |

|

colchões de casal est mola |

138x188x18 |

8 |

1008 |

|

colchões queen est mola |

158x198x28 |

9 |

896 |

|

colchões de mola c/ pillow top |

158x198x30 |

16 |

504 |

|

orion / geneve |

193x203x42 |

20 |

402 |

Fonte: Autor, (2016)

Após a obtenção destes dados, foi preciso calcular as tolerâncias dos tempos de cada produto. Para isto foi utilizado como referência os estudos de Barnes (1977), que concluiu que o processo de produção pode sofrer interrupções de 3 maneiras:

a) Pessoal – tempo despendido com necessidades fisiológicas;

b) Externas – são condições não controladas pelo operador que resultam em paradas. (Exemplo: manutenção de máquinas, ajustes ligeiros no processo/máquinas)

c) Fadiga – tempo despendido pelo operador com recuperação do desgaste físico e mental resultante do nível de atividade exercida.

Um tempo de 10%, que é uma média aceitável, foi adicionado e manteve-se o índice de produtividade em 90%. Exemplo: colchão tam:158x198x30.

Tempo padrão: Tmed: 16 minutos + tolerância: 10% = 17.6 minutos para o determinado colchão

4.2 Capacidades de produção de cada colchoeiro

O operador colchoeiro inicia suas atividades às 08h30, tem 1h15 de intervalo e finaliza seu dia às 18h18. Seu tempo efetivo em máquina é de 8,4 horas, mais ou menos 504 minutos. Se ele fizesse somente o colchão do tipo, seriam mais ou menos 29 produtos por dia.

A partir destes dados o programador tem uma referência para programação diária, que é a soma dos tempos disponíveis do setor da colchoaria: Número de operadores X Tempo efetivo na máquina. (16 x 504 = 8064 minutos).

Logo, o operador teria que colocar um determinado mix de produtos que somados seus tempos daria igual ou inferior a 8.064 minutos.

4.3 Acompanhamentos da produção pelo supervisor do setor

Foi instalado um software adicional para que a coleta de informações sobre a produção de cada colchoeiro seja feita através do mesmo código de barras do produto. Após a coleta desse código, o sistema solicita o código do colchoeiro que fechou o colchão. Então se calcula a quantidade de produtos produzidos por hora e é verificado se seus tempos somados dão resultados múltiplos de 960 minutos.

Ex: nas 3 horas do expediente da colchoaria tinha que ter um número de colchões cuja soma dos seus tempos desse igual ou superior a 2.880 minutos.

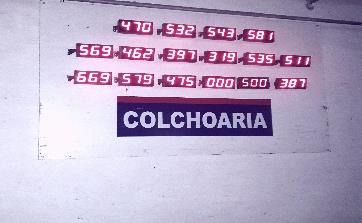

A partir daí foi verificado que a produção poderia ser medida por funcionário e substituiu-se a palavra minuto por pontos, no qual cada colaborador tem como meta diária 504 pontos.

Ex: cada colaborador tem que costurar durante sua jornada de trabalho normal, um mix de produtos que somados os seus pontos seja igual ou superior a 504.

Desta forma saiu-se do modelo anterior de avaliação de produção individual, que era feita da seguinte maneira: ao finalizar a costura do colchão o colaborador colocava uma ficha com sua numeração e essas fichas eram contadas e anotadas de hora em hora, para o supervisor da área saber como estava o ritmo de produção individual.

Agora foram instalados placares nas paredes – como mostra a figura 4 -, para que o supervisor e o próprio funcionário possam avaliar o ritmo de trabalho. Ex: cada funcionário tem uma meta pessoal de 60 pontos por hora.

Figura 4 – Placar com a pontuação dos colchoeiros, próximo ao final da produção.

5 CONCLUSÃO

O presente trabalho possibilitou calcular os tempos padrões da principal operação do setor de colchoaria que compõem o processo de fechamento de colchão, no qual é possível trabalhar diariamente dentro da capacidade instalada.

Dirimidas as dúvidas sobre a possibilidade de programação diária não ser finalizada sem a interferência de agentes externos, este estudo contribuiu de forma eficaz na elaboração de uma ferramenta que auxilia no controle da produtividade de cada funcionário e aumento da eficiência na costura de 23%. Já se pensou em fazer uma política de premiação mais eficaz para aqueles funcionários que se destacam dos demais, criando um referencial para melhorar continuamente o processo, onde a meta é baixar os tempos de confecção dos produtos.

Uma sugestão para um projeto futuro é o estudo de métodos para ampliar a produção do setor de preparação de molas, pois se analisando a nova condição da colchoaria, não há mais relevância no tipo de produto, mas sim no tempo que são produzidos. Este setor apresenta um gargalo que atualmente impossibilita um maior faturamento das programações diárias, pois dele vem os produtos com mais valores agregados.

Para finalizar, a empresa pode efetuar a contratação de mais dois funcionários para esse setor. Porém, por ser a alternativa mais onerosa, aconselha-se que dê prioridade às opções citadas anteriormente. Somente com a realização de uma mudança no setor, a empresa poderá aumentar o faturamento mensal e as metas estabelecidas.

REFERÊNCIAS

ALERTA SECURITY. O que é um gargalo de produção e como solucioná-lo? Publicado em 25 de outubro de 2016. Disponível em https://www.alertasecurity.com.br/blog/171-o-que-e-um-gargalo-de-producao-e-como-soluciona-lo. Acesso em 04 de junho de 2017.

ALMEIDA, Bruno F. Oliveira. Método da Elaboração de Folha de Processos em Sistemas de Manufatura. Disponível em http://www.ufjf.br/ep/files/2014/07/2009_1_Bruno-Fernandes.pdf. Acesso em 04 de junho de 2017.

BARNES, R. M. Estudo de movimentos e de tempos: Projeto e medida do Trabalho. São Paulo: Edgard Blucher, 1977. Disponível em http://www.repositorio.ufc.br/bitstream/riufc/13843/1/2011_eve_mvrodrigues_determinacao.pdf. Acesso em 20 de abril de 2017.

LAPENDA, José T. Beltrão. Planejamento estratégico e processo decisório. Publicado em 13 de julho de 2012. Disponível em http://www.administradores.com.br/artigos/marketing/planejamento-estrategico-e-processo-decisorio/64798/. Acesso em 05 de junho de 2017.

OLIVEIRA, Julio Cesar Gravito de. Estudo dos Tempos e Métodos, Cronoanálise e Racionalização Industrial. Publicado em 29 de maio de 2012. Disponível em http://www.administradores.com.br/artigos/negocios/estudo-dos-tempos-e-metodos-cronoanalise-e-racionalizacao-industrial/63820/. Acesso em 05 de junho de 2017.

PEINADO, J.; GRAEML, A. R. Administração da produção: operações industriais e de serviços. Curitiba: Unicenp, 2007. p.11,13,14,15,16,17. Disponível em https://issuu.com/jurandir_peinado/docs/capitulo2. Acesso em 23 de abril de 2017.

PORTO, Melissa Lara. Aplicação do Estudo de Tempos e Movimentos para fins de Melhorias no Processo Produtivo de uma Fábrica de Cerâmica Vermelha.

Publicado em outubro de 2015. Disponível em http://www.abepro.org.br/biblioteca/TN_STP_206_220_27155.pdf. Acesso em 06 de junho de 2017.

SLACK, N.; CHAMBERS, S. JOHNSTON, R. Administração da Produção. 2ª ed. São Paulo: Atlas, 2002. Acesso em 18 de abril de 2017.

SLACK, N. Administração da Produção. 1 ed. São Paulo: Atlas, 2006. p.71. Disponível em http://www.ebah.com.br/content/ABAAAgPqAAB/administracao-producao-edicao-compacta-slack. Acesso em 18 de abril de 2017.

SLACK, N. Gerenciamento de operações e de processos: Princípios e prática de impacto estratégico. Porto Alegre: Bookman, 2008. Disponível em http://www.repositorio.ufc.br/bitstream/riufc/13843/1/2011_eve_mvrodrigues_determinacao.pdf. Acesso em 24 de abril de 2017.

Antônio Machado de Souza Neto

Antônio Machado de Souza Neto

Possui graduação em administração pela Universidade Federal de Pernambuco (1996) e mestrado em Engenharia de Produção pela Universidade Federal de Pernambuco (2002). Atualmente é professor de graduação e pós-graduação da Universidade Salgado de Oliveira, Graduação da Faculdade Nova Roma (Certificada da FGV), Pós-graduação do MBA da UFPE, Professor da pós-graduação e da graduação da faculdade SENAC. Tem experiência na área de Administração, com ênfase em planejamento de materiais, manutenção, auditoria interna da qualidade (ISO – 9000- 2000), atuando por mais de 20 anos no grupo João Santos, Celulose e Papel de Pernambuco S.A.