1.Introdução

As bombas atômicas que devastaram as cidades japonesas de Hiroshima e Nagasaki na Segunda Guerra Mundial transformaram a potência Asiática em ruínas, ferindo o orgulho nipônico, entretanto tais bombas iriam iniciar a revolução na maneira de produzir. Para a recuperação da economia japonesa era necessário reconstruir a sua indústria, produzindo mais com menos, aprimorando as atividades já utilizadas e criando novas formas, fluxos, métodos, etc.

A revolução silenciosa protagonizada pela Toyota levou 50 anos para atingir seu ápice. Fundada há 70 anos, a montadora viveu sua pior crise após o final da Segunda Guerra. Às portas da falência, o então presidente da empresa, Eiji Toyoda, pediu a seu principal executivo, o engenheiro Taiichi Ohno, que reinventasse o processo produtivo da montadora. Os tempos de aperto não permitiam mais o desperdício e os estoques altos, comuns às indústrias da época. Para encontrar a resposta ao problema, Ohno não recorreu a consultorias. Ele foi para dentro da fábrica e passou um “pente-fino” em cada etapa do processo de fabricação de automóveis. Nascia ali o que veio a ser chamado de sistema Toyota de produção, cujos principais pilares são: o estoque zero, a melhoria contínua e a qualidade na fabricação. (CORREA, 2007).

O aumento da produtividade é uma das metas mais importantes em quase todas as empresas, tornando-se a chave para o sucesso da companhia.

O “Pensamento Enxuto” também conhecido como Lean Manufacturing ou Sistema Toyota de Produção trata-se de uma teoria baseada na priorização das melhorias da função-processo, pela eliminação contínua e sistemática das perdas do sistema produtivo, além de agregar diversos processos a fim de concentrar-se em estratégias operacionais, tecnológicas, de qualidade, capacidade, arranjo físico, cadeias de suprimento, estoque e planejamento de recursos com o intuito de dinamizar as operações ao eliminar as atividades que não agregam valores ao processo. (OLIVEIRA, 2012)

O Sistema Toyota de Produção possui diversas ferramentas de melhorias, por exemplo, o Kaizen, que tem o objetivo de eliminar desperdícios, considerado como um fator de sucesso para os processos de produção dos japoneses.

O kaizen nada mais é do que um aliado na melhoria contínua. É uma ferramenta simples e de fácil aplicação que auxilia os gestores a aperfeiçoar seus processos de produção e alcançar os objetivos da empresa. Porém, não é uma ferramenta utilizada apenas pelos gestores. Toda a organização e todos os níveis de produção são envolvidos e podem participar com suas ideias. (FONSECA, 2016)

OLIVEIRA (2012), através da aplicação da metodologia Kaizen em uma empresa automotiva, solucionou problemas organizacionais, layout e segurança. Após a realização do evento Kaizen, houve um ganho significativo na produtividade e na redução do desperdício de materiais e no tempo dos colaboradores.

FARIA (2011), aplicou o Kaizen na solução de problemas relacionados à gestão de suprimentos, que prejudicavam o fluxo de caixa da empresa. Com a implantação dos estudos se obteve uma redução de 54% do valor do estoque.

MAURICIO (2013), implementou o Kaizen para a melhoria na fabricação de componentes soldados em uma cooperativa do setor metalúrgico. Como principais resultados, foram evidenciadas melhorias significativas no sistema produtivo, aumento da capacidade produtiva, eliminação de desperdícios impactando diretamente no custo operacional e na cultura da empresa, melhoria nos postos de trabalho, redução de 67% do estoque, e redução da movimentação das peças em 95%, contribuindo para melhorar o lead time reduzindo a espera de empilhadeiras.

YAMADA (2012), utilizou a metodologia Kaizen como forma de implementar melhorias para aumentar a produtividade e diminuir a quantidade de reprocesso. Foram utilizadas diversas ferramentas da engenharia de produção, como a metodologia 5S, conseguindo um aumento de produtividade de 10%. melhorando o nível de atendimento da empresa.

CICONELLI (2007), conseguiu otimizar o processo de limpeza das linhas de pintura e a recirculação de tintas reduzindo o tempo total de lavagem da pintura para 3 horas, e melhorou as interfaces de trabalho entre a área da produção e manutenção.

2.Fundamentação Teórica

Guerra ao desperdício, produção flexível e automatizada, grupos de trabalho autogeridos, administração racionalizada, fabricação enxuta para produzir na quantidade certa, ciclo de PDCA, alta qualidade e preço baixo. Estas ideias formam a base da cultura da organização, diretamente englobadas com a filosofia do aprimoramento contínuo, o Kaizen.

Este sistema visa à eliminação total das perdas através do estoque zero (Just in Time), zero quebras e alta qualidade na fabricação. (BARRETO, 2012) apud (SHINGO, 1996).

A Toyota é um exemplo de sucesso da aplicação do Kaizen na melhoria dos processos da empresa, onde os resultados positivos parte dos seus colaboradores, desde o operário até a alta diretoria, garantindo um envolvimento com compromissos empresariais. A integração e envolvimento de todos proporcionam um clima favorável ao desenvolvimento dos projetos Kaizen.

Na Toyota, o que move os funcionários é a certeza de que é possível fazer mais e melhor a cada dia, o chamado Kaizen. Todos os empregados devem ser eternos insatisfeitos, buscando obsessivamente a qualidade – uma lógica que se aplica do operário ao presidente e que privilegia o trabalho em grupo.

Os funcionários conseguem identificar desperdícios e eliminá-los, além de identificar, corrigir e eliminar os defeitos de fabricação, tendo o poder de parar a linha de produção sempre que encontre um problema que não consigam resolver, para buscarem o suporte necessário para solucioná-lo (BARRETO, 2012).

A base da melhoria contínua em um ambiente produtivo é o 5S, Seiton (organização dos materiais de trabalho), Seiri (produção enxuta), Seiso e Seketsu (ambiente limpo e harmonioso), e o Shitsuke (autodisciplina e vontade de aprender dos colaboradores).

2.1 Kaizen

A necessidade de produzir com qualidade e fornecer preços atraentes transformaram os japoneses em mais criativos, e juntamente com a Teoria Clássica da Administração de Taylor fez com que surgisse o Kaizen.

A aplicação da ferramenta Kaizen nas organizações teve início logo após a Segunda Guerra Mundial no Japão. Nessa época o país passava por uma situação difícil, uma vez que havia perdido a guerra e suas empresas precisavam crescer, mas não havia capital para ser investido e não havia a possibilidade de incentivo por parte do governo. (FONSECA, 2016)

O Kaizen é considerado uma das ferramentas mais poderosa se tratando em redução de desperdícios. O Kaizen utiliza ferramentas como diagrama de Pareto, 5G, 5W+1H, Ishikawa, 5 Porques, etc, para a determinação e eliminação da causa raiz do desperdício. Por definição Kaizen significa (Kai = melhoria / Zen = contínua), onde geralmente os problemas são solucionados através de ações simples. O Kaizen não está ligado a ideias sofisticadas e caras, e sim em ideias simples. Muitas empresas tem um programa de ideias que incentivam os funcionários na aplicação do Kaizen.

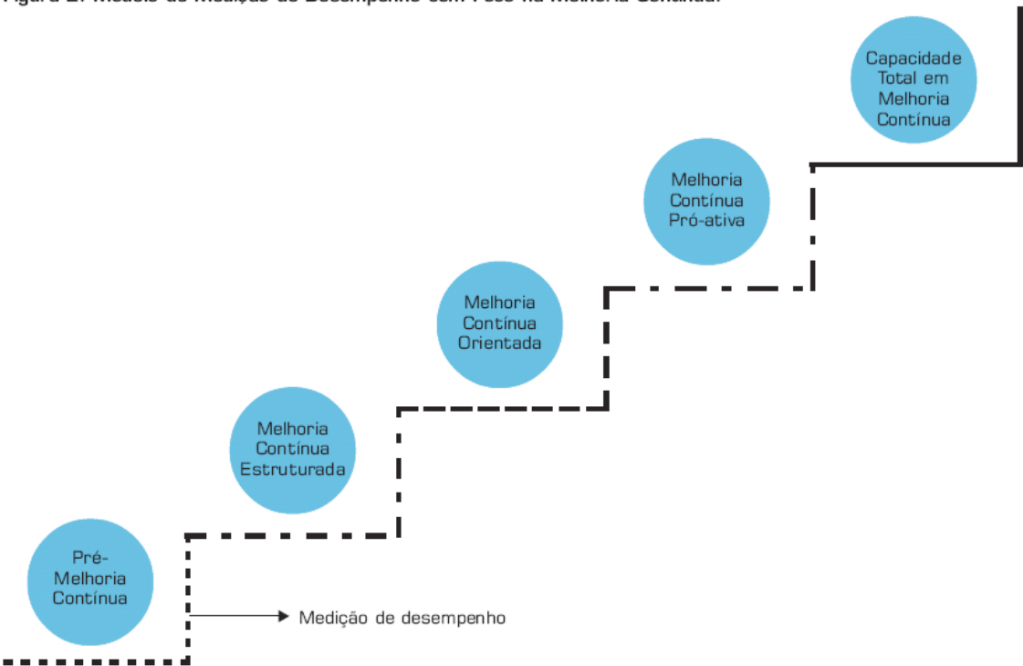

Geralmente a melhoria se aplica na melhoria dos processos, defeitos de qualidade, satisfação do cliente, organização e segurança do trabalho. Em alguns casos os colaboradores recebem uma premiação como recompensa pela a melhoria adotada, contagiando os demais membros da empresa, promovendo a melhoria continua dos demais setores. A melhoria acontece através de passos, onde após cada melhoria desenvolvida é feito a padronização e expansão para outras áreas através do ciclo PDCA.

A empresa pode estipular uma meta a ser atingida para cada área ou funcionário, geralmente visando a redução de custos. O mais importante é difundir o espírito da melhoria contínua, onde todos os funcionários participem com suas ideias na resolução de problemas.

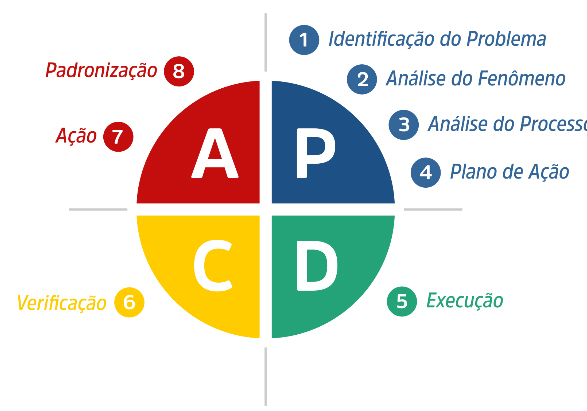

2.2 PDCA

O método de melhorias no processo de solução de problemas, hoje conhecido como Ciclo PDCA, possui quatro fases bem definidas, sendo elas: P (Plan), onde é selecionado o problema, estabelecido os objetivos e atividades necessárias para o alcance do mesmo. A fase do planejamento é a mais crítica do projeto, quanto mais profundo e detalhado, maior será a chance do sucesso, por isso esta fase geralmente é a mais demorada do ciclo; D (Do), é a fase da execução do plano de ação, onde são implementadas as ações necessárias; C (Check), nesta é monitorado o processo e verificado se os objetivos foram atingidos. Na última fase (Act), ocorre a padronização e expansão do projeto para outros problemas semelhantes.

Durante o ciclo PDCA alguns pontos devem ser evitados como: fazer sem planejar, definir metas sem métodos para atingi-las, definir as metas e não preparar o pessoal para executá-las, fazer e não checar, não agir corretivamente, e parar após completar o ciclo uma vez, pois o PDCA é um processo contínuo. (Bueno, 2013)

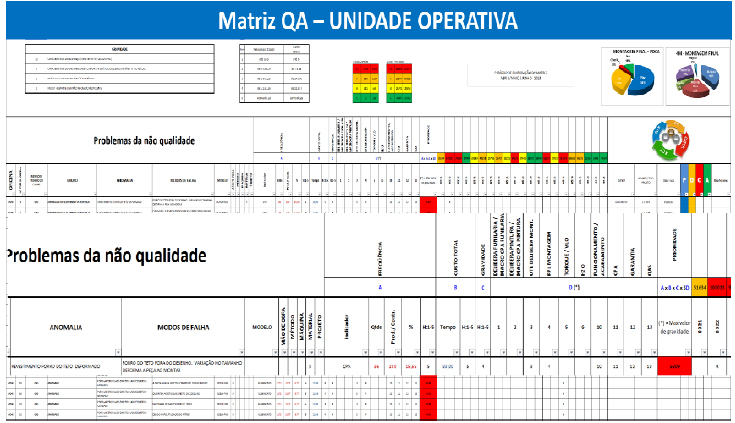

2.3 Matriz QA

A qualidade pode ser melhorada e mantida estável somente quando se vai à parte interna do processo produtivo, para individualizar as causas na origem e eliminá-las não investindo somente nos controles / deliberações, que são evidentemente uma perda. É preciso também colocar as condições para que a causa na origem não apareça mais.

A matriz QA (Quality Assurance ou Garantia da Qualidade) é o instrumento que ajuda a individualizar os defeitos mais sérios, levando em conta todos os processos da manufatura. A matriz QA (Figura 03) tenta colocar em ordem de importância as várias anomalias utilizando como driver a frequência, o custo e o nível de gravidade do defeito que depende do momento no qual acontece a anomalia. (COSTA, 2007)

Fonte: Costa, 2007

2.4 5G

O 5G é um método para a descrição e análise de um fenômeno de perda (defeito, quebra, anomalia de funcionamento, etc.). O 5G serve para descrever uma situação de maneira abragente e detalhada, mantendo a ligação entre a teoria e a prática, seguindo um fluxo lógico para a abordagem de um fenômeno. A ferramenta 5G pode ser utilizada para perdas simples, esporádicas e crônicas.

O 5G é dividido em 5 etapas:

GEMBA: Gemba indica o chão de fábrica, o conceito é que quando acontece um problema, é necessário ir pessoalmente ao local onde ocorreu e recolher todos os dados possíves, a qualidade do Gemba determina o sucesso de uma empresa.

GEMBUTSU: Siginifica “coisa real”. A ideia é que quando acotence um problema é fundamental examinar o objeto antes de apontar uma solução. Quando se pensa em Gemba e Gembutsu, observam-se os padrões estão sendo aplicados na fábrica.

GENJITSU: A observação do processo ou do problema onde ele ocorre, ajuda a obter dados e/ou fatos que melhoram a probabilidade de identificar uma solução melhor para o problema. Nesta fase é feito a ligação entre os passos anteriores, o gemba e o gembutsu, e podem-se determinar as causas reais de cada evento observado no chão de fábrica.

GENRI: Em alguns problemas é necessária uma consulta nos materiais teóricos, consulta de documentações, os procedimentos, normas, aplicabilidade do padrão. Tudo isto é feito no Genri.

GENSOKU: Após a verificação da literatura são aplicadas as normas de trabalho e restauram-se as boas práticas baseando-se em necessidades reais, plano de ações (PDCA), os colaboradores são treinados para a aplicação dos procedimentos. A aplicação dos padrões operativos é essencial para garantir que os trabalhos serão realizados de forma correta.

2.5 5W+1H

A ferramenta 5W+1H é utilizada para caracterizar um problema, ou seja descrever um fenômeno de forma detalhada. A sigla se refere 6 perguntas em inglês, sendo elas: What, Who, When, Where, Which e How (não necessariamente nesta ordem).

What (o que), primeiramente é definido qual é o problema; Where (onde) deve-se responder onde se notou problema (linha, máquina, robô, etc), informando qual parte em particular que se verificou o problema; When, quando o fenômeno ocorre; Who (quem) informa-se se o problema é ligado a capacidades e comportamentos específicos, se o problema está relacionando a algum grupo especifico como operador(es) ou turno; Which (qual) é onde se caracteriza o problema, se o mesmo ocorreu por acaso, tem uma direção específica ou correlação com algo em particular; e finalmente, How, (como) mudou o estado do equipamento em relação às suas condições operacionais, com que frequência acontece o problema, etc.

O propósito do 5W+1H é criar um brainstorming de forma estruturada, ajudando a pensar estrategicamente através de perguntas relacionadas ao problema antes de definir quais as ações serão tomadas.

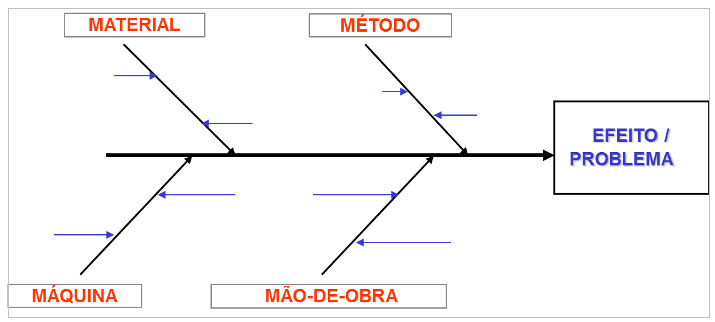

2.6 4M (Diagrama de Ishikawa)

O 4M, conhecido também como diagrama de Ishikawa (Figura 04) ou diagrama de espinha de peixe é um diagrama que relaciona as possíveis causas que contribuem para um determinado efeito acontecer. As causa são agrupadas em categorias, máquina, mão de obra, material e método (FONSECA, 2016).

Fonte: O autor

Na elaboração do diagrama de causa e efeito deve-se escolher um lider para dirigir as atividades e montar uma equipe multifuncional com membros de áreas diferentes, definir e especificar o problema encontrado (5W+1H), as ramificações devem ser preenchidas com os fatores que possam causar o efeito/problema usando um processo de brainstorm (geração livre de idéias). É importante que todos os participantes sejam estimulados a contribuir com o preechimento das possiveis causas e sub-causas, onde nenhuma ideia pode ser censurada, pois ao julgar negativamente uma ideia, pode-se inibir a geração de novas ideias. Finalmente o grupo deve discutir e selecionar as causas mais importantes para o problema em estudo.

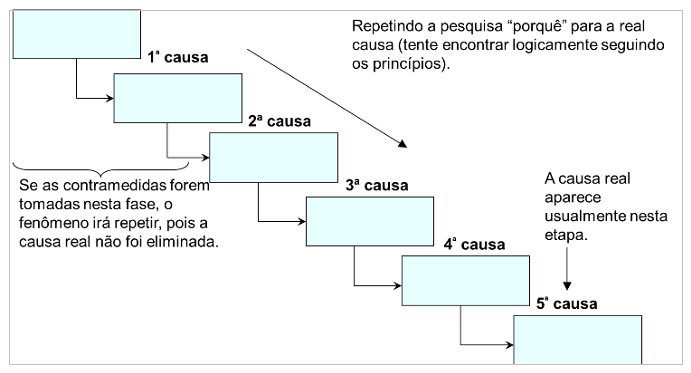

2.7 5 Why’s

Os “5 porquês” (Figura 05) é o método de perguntas e respostas para definir a causa raiz que consiste em perguntar “porque” 5 vezes para encontrar a verdadeira causa. Nunca deve-se parar na primeira causa encontrada, e sim pesquisar ao fundo as causas escondidas.

Após selecionadas as causas mais importantes (4M) inicia-se perguntando “Por que isso acontece?” e continuar com a mesma pergunta até encontrar a causa raiz. Cinco é apenas um numero de referência de vezes para perguntar, mas pode ser mais ou menos vezes.

Fonte: O autor

3. Metodologia

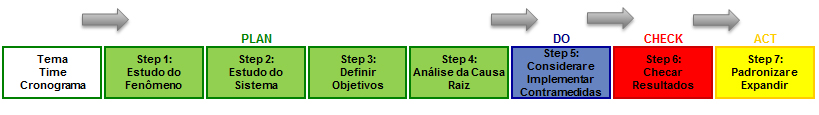

O presente trabalho foi realizado através do projeto Kaizen conforme a metodologia WCM “7 Steps Problem Solving” (7 passos para a solução de problemas), e o ciclo PDCA.

Os 7 passos (Figura 06) para a solução de problemas são definidos como: Estudo do Fenômeno; Estudo do Sistema; Definição dos Objetivos; Análise da Causa Raiz, Aplicação das Contramedidas; checar os resultados; e Padronizar e Expandir.

Fonte: O autor

O projeto inicia com a formação do time multifuncional com 6 membros de áreas diferentes. No step 1, estudo do fenômeno, é onde ocorre a identificação do problema. É uma das fases mais importante do projeto, onde quanto mais clara e criteriosa for a análise, mais fácil será a definição da causa raiz. Segundo Charles F. Kettering “Um problema bem definido é um problema meio solucionado”. Logo, a aplicação da ferramenta 5G torna-se essencial nesta etapa, assim como a ferramenta 5W+1H.

O Estudo do sistema consiste em analisar as condições em que o problema ocorre e suas características específicas do problema sob uma ampla gama de pontos de vista.

Na terceira etapa é definido os objetivos do projeto, como por exemplo, zero quebras, zero defeitos, aumento de produtividade, etc.

No step 4, ocorre a análise da causa raiz onde são determinadas as principais causas do problema, a etapa mais crítica do projeto, pois caso as causas raizes não sejam corretamente definidas o problema pode ocorrer novamente. Nesta fase é utilizado o 4M (diagrama de Ishikawa) para a determinação dos posíveis causas, e o 5 Porquês para a determinação da causa raiz.

Na 5ª etapa são implementadas as ações para atacar as causas raizes anteriormente definidas. Após esta fase é checado os resultados, e caso o objetivo seja atingindo ocorre as ações de padronização e expansão do projeto.

Em breve, apresentaremos um artigo com aplicação de metodologia. Aguardem!!!!

A Manufatura de Classe Mundial (WCM) surge como um diferencial em tornar as empresas competitivas através da sua metodologia, que envolve conceitos de produção, manutenção, engenharia, qualidade e logística e com isso, obter resultados significativos para a organização.

A qualificação em Manufatura de Classe Mundial (WCM) tem sido cada vez mais exigidas pelas empresas multinacionais com um pré-requisito fundamental para vagas de Gestores, Engenheiros de Produção, de Qualidade, Mecânicos, químicos e Elétricos; supervisores e cargos administrativos

Dentro desse contexto, visando desenvolver um diferencial nos currículos dos profissionais Pernambucanos, a Excelência Operacional está disponibilizando uma qualificação para você que deseja atingir a excelência a nível mundial: o WCM PREMIUM CLASS. Um curso de formato inédito em Recife que irá transformar sua maneira de gerenciar processos e garantir resultados para as organizações. Estamos com inscrições abertas para a 4ª TURMA em fevereiro. Com inscrições esgotadas nas três primeiras turmas, a Turma IV mostra o seu diferencial.

ÚNICO CURSO EM RECIFE COM:

✅VISITA TÉCNICA;

✅PROGRAMA DE MENTORIA EXCLUSIVO;

✅MATERIAL EXCLUSIVO;

✅PROFESSORES DO MERCADO;

✅LOCAL: CONFORTO DO HOTEL JANGADEIRO;

✅FACILIDADES NO PAGAMENTO;

CLIQUE AQUI e veja como podemos e vamos te ajudar a atingir o nível de excelência operacional.

Condição diferenciada de pagamento até 30/12.

Helder, Boa noite.

Poderia compartilhar a planilha matriz qa?