A mensuração do desempenho é essencial para todas as empresas, especialmente nos sistemas de fabricação, a vantagem competitiva não pode ser alcançada sem a presença de monitoramento e controle de desempenho precisos (HWANG et al., 2017). Em posse disto, os indicadores de desempenhos (KPIs) são definidos como um conjunto de medidas utilizadas para o auxílio do controle e orientação da empresa em direção à melhoria e tomada de decisões eficazes. Pois, possibilita a empresa mensurar seus resultados e identificar os pontos de melhoria.

Em 2014 foi criada a ISO22400 “Sistemas de automação e integração – principais indicadores de desempenho para gerenciamento de operações de fabricação”, com o intuito de definir o conjunto de indicadores para gerenciamento de operações de fabricação, suas métricas; definições e áreas de aplicações. Entre os KPIs apresentados o encontra-se o Overall Equipment Effectiviness (OEE), um dos KPIs mais populares da manufatura, que surgiu no final da década de 80 proposto por Seiichi Nakajima e tornou-se um fator importante para melhoria contínua do sistema de produção.

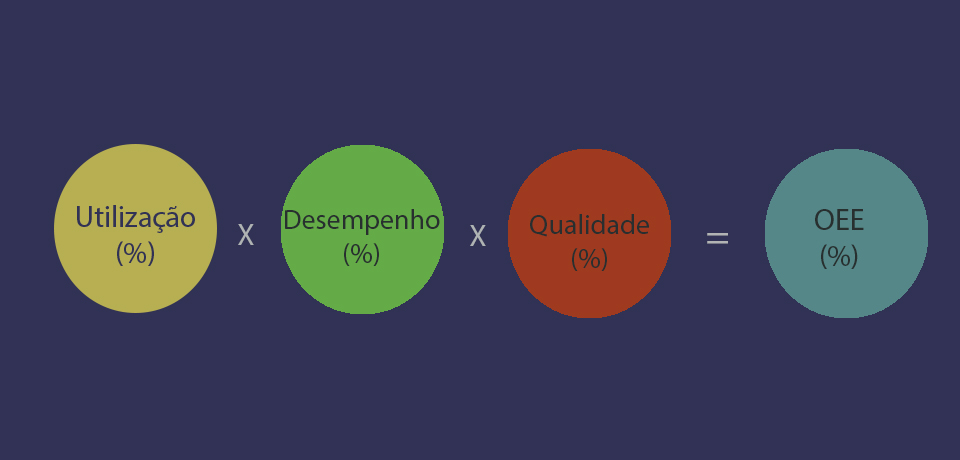

OEE é uma maneira eficaz de analisar o desempenho dos equipamentos, levando em consideração as seis maiores perdas explanadas na literatura. O indicador mensura o desempenho e produtividade das operações e os expressa em porcentagem. Destarte, o OEE pode ser empregado para a avaliação do desempenho global da organização, indicando o quão bem os processos se saindo, se tornando um indicador de uso comum para fins de medição de desempenho (ANDERSSON E BELLGRAN, 2015; ESMAEEL et al.,2018; CHIKWENDU,CHIMA e EDITH, 2019).

Então, vamos saber mais sobre o OEE? Acompanha a leitura do artigo por completo e deixa seu comentário.

Conhecendo mais sobre o OEE (O que propõe, Quais os fundamentos e Como é calculado)

A maioria das empresas de manufatura enfrenta desafios complexos a serem gerenciados, incluindo o desperdício de tempo, dinheiro e energia. Dessa forma, O OEE é bastante utilizado para avaliar a capacidade real de produção sem defeitos; o desempenho do sistema e a disponibilidade dos equipamentos, conduzindo a melhores resultado e respondendo às perguntas:

- O quão disponíveis meus equipamentos estão para operação?

- O quão rápido estou produzindo?

- Quantos produtos foram produzidos sem gerar perdas de produção?

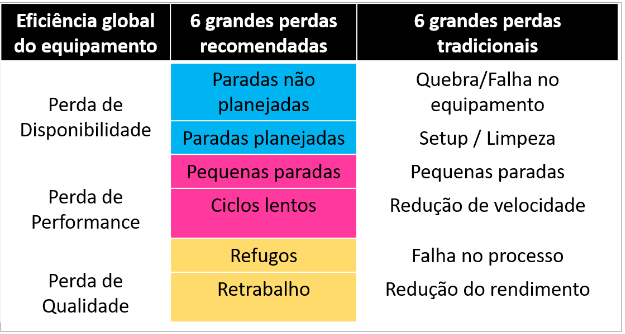

Um dos principais objetivos do Overall Equipment Effectiveness (OEE) é a redução da perda de produtividade, causada pelas 6 grandes perdas. E o que são as 6 grandes perdas?

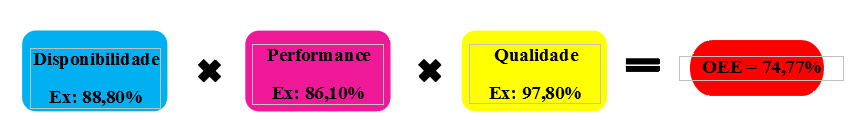

Essas perdas geram insghts sobre os fatores de Disponibilidade; Performance e Qualidade, que serão agregados e fornecerão o índice OEE.

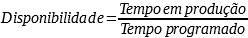

- Disponibilidade: Indica o quão disponível os equipamentos estão para produzir quando requisitado. Ou seja, é a razão entre o tempo produzido e o tempo programado.

Leva em consideração todos as perdas de tempo geradas pelas interrupções não programadas do sistema (Paradas oriundas de Quebra ou falha no equipamento).

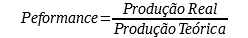

- Performance: Representa a produtividade real do sistema, é a relação entre a velocidade nominal (velocidade projetada) e a velocidade operacional real (Considera as reduções de velocidade e pequenas paradas).

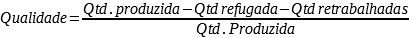

- Qualidade: Expressa o quanto se está produzindo dentro das especificações. É a relação entre a quantidade de itens dentro das especificações e a quantidade total produzida.

Como o OEE é calculado?

Exemplo: Dados registrados do primeiro turno.

| Informações | Dados |

| Duração do turno | 8 horas (480 minutos) |

| Intervalos | 2 intervalos de 30 minutos |

| Tempo total de inatividade | 47 minutos |

| Tempo de ciclo ideal | 1 segundo |

| Quantidade de itens produzidos | 19.271 peças |

| Quantidade de itens não conforme | 423 peças |

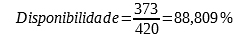

- Calculo da Disponibilidade:

Tempo programado: Tempo total – Paradas programadas (Intervalos) = 480-90 = 420 minutos

Tempo produzindo = Tempo programado – Paradas não programadas = 420-47 = 373 minutos.

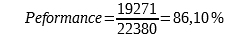

- Calculo da Performance:

O sistema foi capaz de produzir 19.271 peças em 373 minutos, na velocidade nominal o sistema deveria produzir 60 peças por minuto, um total de 22380 (60*373).

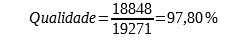

- Calculo da Qualidade:

Quantidade de itens produzido sem defeito: 19.271 – 423= 18.848

Para obtenção do índice de desempenho global (OEE) deve-se fazer a multiplicação dos 3 fatores (disponibilidade, performance e qualidade):

Observe que para obtenção de alto índice de desempenho é necessário que todos os fatores tenham bons resultados. Esse indicador é um índice de referência, muito utilizado para o Benchmarking mundial. Seiichi observou que em sua experiencia as empresas de classe mundiais apresentavam um índice superior à 85%, entretanto isso foi em um local e contexto especifico, segundo estudos a maioria das empresas apresentam em média um OEE próximo à 60%.

Para a implantação, acompanhamento e aumento do OEE é necessário o engajamento e conhecimento de toda a equipe em relação ao que está ocorrendo no chão de fábrica em tempo real. E como implementá-lo e controla-lo? Veja a seguir:

Implantação e controle do indicador:

Para a implantação do indicador na planta fabril é necessário planejamento e estruturação. Se não a empresa não disponibilizar os recursos; a capacitação e conscientização de todos em relação ao indicador e sua importância, provavelmente não alcançará o objetivo almejado.

- Planejamento e estruturação

Em primeiro lugar, deve-se definir o(os) responsáveis pela implantação do indicador na empresa e todos os envolvidos, como se observa o indicador envolve três grandes áreas no universo industrial, a Manutenção (Disponibilidade); a Qualidade e a Produção (Performance). Antes de mais nada, os gestores responsáveis por cada área devem estar cientes do que é o indicador, qual seu objetivo e como cada um deles contribuirá para a obtenção índice.

É preciso também definir como ocorrerá o apontamento de dados (Paradas, Produtos acabados, Refugos, Retrabalhos), como serão estabelecidos os padrões de paradas, quem os apontará e como esses dados serão compilados para obtenção do resultado. Há dois meios de isso ocorrer, a depender dos recursos disponíveis na organização:

- O apontamento pode ocorrer manualmente durante os turnos de trabalho, para isso todos os operadores deverão ser treinados e orientados a preencher as fichas e reportar fielmente o que ocorre no dia a dia da produção. Padrões e códigos de paradas deverão ser estabelecidos para facilitar não só o apontamento, como também a extração análise de dados. Posteriormente, esses dados podem ser enviados ao responsável que irá inserir esses dados no sistema e gerar dashboards para acompanhamento e emissão de relatórios.

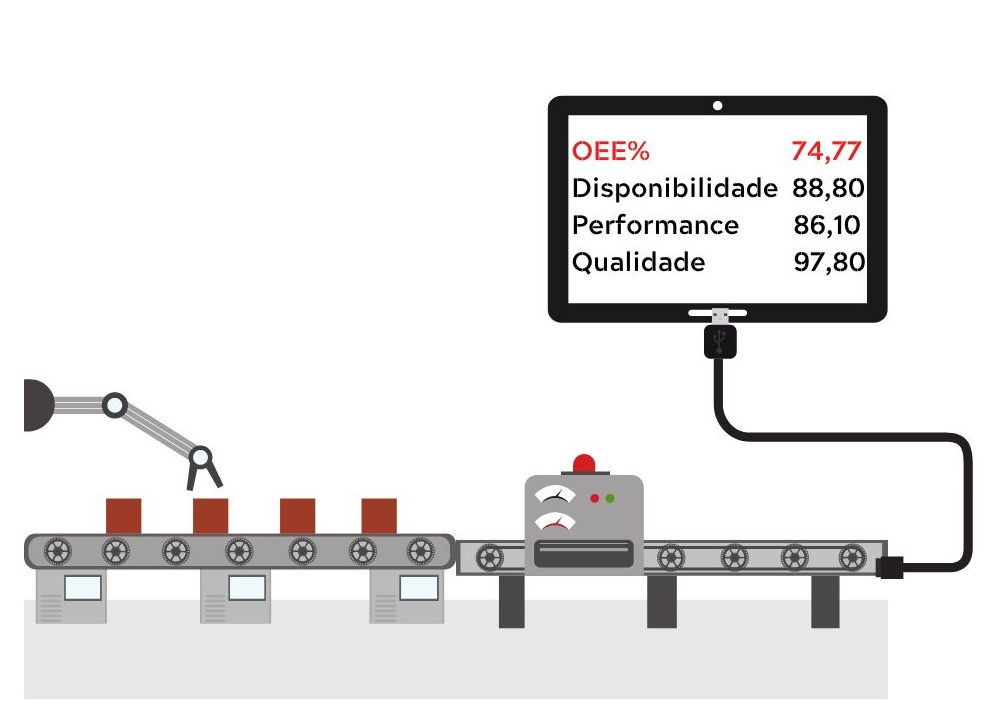

- Ou eletronicamente, onde em cada linha de produção todos as informações já são absorvidas por uma tecnologia capaz de reportar ao sistema e emitir automaticamente as informações sobre os fatores e índice do OEE.

Além disso, a meta deve ser estabelecida, quanto se deseja alcançar? Quais as referências a seguir? Lembre-se que a meta deve ser realística e de acordo com a realidade dos seus processos, caso contrário apenas gerará frustração. O importante não é só fixar no número absoluto do indicador, mas compreender todas as áreas envolvidas, trabalhar forte a integração e identificar como podemos melhorar esse número?

- Tratamento de dados e Gestão à vista.

O analista responsável por analisar todos os dados obtidos tem uma grande mina de informações a explorar em suas mãos. Mas o que ele deverá informar nas reuniões? Que informações são relevantes para debate e propostas de melhoria? O que merece destaque? É esse raciocínio que ele deverá seguir para estruturar e emitir o relatório para a gerência e extrair informações como por exemplo:

- Qual linha de produção apresentou menor desempenho e por que?

- Qual tipo de falha é mais recorrente?

- Em qual turno ou equipamentos há maior incidência de falhas?

- Qual a quantidade de refugos gerados em cada turno e por que?

- Quais as oportunidades de melhorias?

Esse relatório servirá como input para a reunião de resultados que conduzirá os gestores à tomar iniciativas de melhorias e desenvolver ações para aumentar o grau de desempenho, além de eliminar desperdícios de tempo e de produto.

O índice OEE também deverá ser exposto para todos por meio da gestão à vista, enfatizando a importância da busca pela excelência e demonstrando o resultado

alcançado pela equipe. Infográficos podem ser utilizados para conscientizar a importância do apontamento e do que significa o indicador, despertando maior sentimento de colaboração em todos.

Como o OEE auxilia os gestores na tomada de decisões e planejamento?

A partir das informações extraídas dos relatórios sobre o OEE, evidenciam-se quais os problemas a serem solucionados, e torna-se possível investigar os principais pontos falhos e necessitados de atenção. A partir de então, os gestores direcionarão seus esforços e recursos para desenvolver projetos ou propor ações de melhoria voltados a esses problemas que estão reduzindo os resultados da organização.

O gerente de manutenção ao obter as informações sobre o nível de disponibilidade e investigar as causas, planejará melhor as ações de manutenção e a periodicidade delas. O gerente de Qualidade ao avaliar o fator qualidade poderá identificar as causas que estão levando a avarias e retrabalhos e o Gestor de Produção saberá coordenar melhor seus operadores e processos produtivos.

Por esse motivo, esse indicador tornou-se tão difundido globalmente, não só pela mensuração do desempenho ou pelo benchmarking realizado a partir dele, mas também pela integração que ele proporciona entre as áreas. A gestão conjunta proporciona maior ganho à empresa e deve ser posta em prática em toda a cultura e gestão empresarial.

Quais os ganhos obtidos com o uso do OEE?

Além do auxilio na tomada de decisão, o uso do indicador na rotina da fábrica assegura maior nível de serviço prestado ao cliente, pois foca no aumento do número de itens conformes (Qualidade), na confiabilidade do sistema(Disponibilidade) e na padronização dos processos e redução da falha operacional (Produção), levando à maior excelência e melhores resultados.

A redução do custo também é promovida, pois há uma redução gasto despendido pela empresa com refugo e retrabalho e com ações de manutenção para corrigir as quebras/falhas mais constantes. Todos esses ganhos levam ao aumento da produtividade, menor custo e consequentemente maior lucratividade, segundo Robert Hansen (2001) a cada 1% do aumento do OEE tem-se um incremento médio de 3,5 a 7% na lucratividade.

Conclusão

O OEE difundiu-se então como uma potente ferramenta para a busca da excelência operacional e competitividade no mercado, auxiliando as empresas não só na mensuração do desempenho ou no benchmarking que a mesma proporciona, como também se tornou um input ao planejamento estratégico, fortalecendo a gestão empresarial.

Referências

ANDERSSON, C. E BELLGRAN, M. On the complexity of using performance measures: Enhancing sustained production improvement capability by combining OEE and productivity. Journal of Manufacturing Systems, v.35, p.144-154, 2015.

CHIKWENDU, O.C.; CHIMA, A.S.; EDITH, M.C. The optimization of overall equipment effectiveness factors in a pharmaceutical company. Heliyon, v.6, n.4,2020.

ESMAEL et al. Understanding of business performance from the perspective of manufacturing strategies: fit manufacturing and overall equipment effectiveness. Procedia Manufacturing, v.22, p.998-1006,2018.

HWANG et al. Developing performance measurement system for Internet of Things and smart factory environment. International Journal of Production Research, v. 55, n.9, p.2590–2602, 2017.

NAKAJIMA, S. Introduction to TPM: Total Productive Maintenance, Portland: Productivity Press; 1988.

ROBERT HANSEN. Overall Equipment Effectiveness: A Powerful Production/maintenance Tool for Increased Profits. Industrial Press, Ed.1, 2001.

Geisiane Oliveira

Graduada em Engenharia de Produção – UFPE CAA Mestre em Engenharia de Produção – UFPE CAA