O setor de manutenção nas indústrias costuma ser visto como um setor que gera gastos. Aos longos dos anos, muitas empresas estão mudando essa visão entendendo que uma manutenção planejada e realizada nos prazos corretos afeta diretamente na produtividade e eleva os índices de confiabilidade e disponibilidade da planta. Esses resultados serão melhores quanto mais eficaz for a gestão da manutenção.

No atual cenário do sistema mundial de produção as organizações se deparam como um novo dilema, onde já não basta apenas produzir, mas é fundamental que se produza com qualidade. Então, diversos elementos passaram a ser fundamentais no processo produtivo, entre eles se destaca a manutenção.

De acordo com os estudos de Nakajima (1989) a manutenção do sistema de produção consiste na integração dos conceitos de manutenção corretiva, preventiva e preditiva e a partir da década de 70 evoluíram significativamente dando origem ao conceito de Manutenção Produtiva Total (TPM), que será explicado ao decorrer do artigo.

Indicadores como zero defeito, zero quebra, lucratividade, produtividade, disponibilidade de máquina, aumento da competitividade, têm como consequência a satisfação e fidelização dos clientes. Eles são diretamente ligados à manutenção de equipamentos e quanto mais favoráveis eles forem maiores são as possibilidades de se obter vantagens competitivas em relação à concorrência.

Por exemplo, uma indústria que não possui um bom planejamento de manutenção, que as máquinas apresentam um grande número de quebras, consequentemente atrasa a linha de produção e podendo até não entregar o produto no prazo. Nenhum cliente se agrada quando o prazo não é cumprido, trazendo um grande potencial de perda da fidelização do cliente.

Gestão da Manutenção

A gestão da manutenção sofreu grandes transformações, cada dia faz-se o uso de projetos cada vez mais complexos, novas técnicas de manutenção e novos enfoques sobre a gestão da manutenção e suas responsabilidades.

Conforme as organizações aumentaram a busca pela necessidade de melhor desempenho da produção, surgiram novas práticas, processos e ferramentas em relação à manutenção.

É preciso entender a função da manutenção como a atividade de garantir a disponibilidade da função dos seus ativos, não comprometendo o processo de produção e a segurança dos envolvidos assim como a preservação do meio ambiente, com confiabilidade e segurança.

Com esse conceito inserido nas organizações, vem a mudança de pensamento da manutenção que gerava prejuízo para a manutenção que gera lucros.

Com a economia globalizada e altamente competitiva, as mudanças vem ocorrendo de uma rapidez impressionante, e a manutenção, como uma das atividades essenciais para o processo produtivo, não poderia ficar sem ocorrer mudanças.

Com tais mudanças, as organizações vêm de forma incansável buscando novas ferramentas que auxiliam no gerenciamento, que as tornem mais competitivas através da qualidade e produtividade de seus produtos, processos e serviços (KARDEC; NASCIF, 2009).

O setor de manutenção tende cada vez mais ser considerado estratégico para os resultados da empresa, pois por meio da gestão da manutenção é possível antecipar e evitar falhas, que certamente iriam causar a interrupção do equipamento, ocasionando prejuízos para a empresa.

Por exemplo, ao ser realizada uma manutenção corretiva, além do prejuízo de parar a linha de produção, ainda tem o fato que raramente uma única peça está quebrada, mas sim todo um conjunto de componentes ligados a ela, ocasionando maiores gastos para a empresa.

Compete ao processo de manutenção cuidar da conservação e operacionalidade dos equipamentos de produção, antecipando os defeitos através da observação técnica e criteriosa sobre a vida útil dos equipamentos realizando as intervenções necessárias para garantir a continuidade e a qualidade da produção, através das manutenções preventivas e preditivas.

Com o planejamento da manutenção, a organização se prepara para uma interrupção do equipamento em uma situação mais apropriada, pois tudo que é planejado é mais barato, mais seguro e mais rápido. A manutenção, como ferramenta estratégica das organizações é diretamente responsável pela disponibilidade de seus equipamentos, tendo uma importância crucial no resultado das empresas. Com a gestão da manutenção implantada na empresa, os resultados serão melhores e mais satisfatórios.

Segundo Moro (2007), a importância de se estabelecer um programa de manutenção é que equipamentos parados representam além de uma grave falha na manutenção, um grande prejuízo para a empresa, provocando: “diminuição ou interrupção da produção; atrasos nas entregas; perdas financeiras; aumento dos custos; rolamentos com possibilidades de apresentar defeitos de fabricação; insatisfação dos clientes; perda de mercado”.

Manutenção que gera produdividade

A manutenção é uma das atividades mais importantes para a indústria, pois garante que as máquinas estejam sempre funcionando, consequentemente, a produção esteja a todo vapor, garantindo a competitividade do negócio.

Nos últimos anos as organizações têm apresentado grande desenvolvimento dentro do setor produtivo, com equipamentos de tecnologia avançada melhorando a qualidade e aumentando a produtividade.

Ao longo dos anos houve um grande aumento da concorrência e a competitividade de novos mercados obrigou as organizações a inovar em novos produtos e qualificar a sua mão de obra. Cada vez mais, a preditiva está se mostrando importante dentro das indústrias, uma vez que as manutenções por tempo, preventiva, muitas vezes gera um gasto desnecessário.

Para Gonsalez (2011) produtividade é a relação entre os recursos empregados e os resultados alcançados. Ter alta produtividade é ter alcançado ótimos resultados, aproveitando bem a matéria prima, a capacidade das máquinas, o tempo e as habilidades das pessoas. Em contrapartida ter baixa produtividade é estar utilizando mais os recursos e obtendo pouco a partir dos recursos disponíveis.

Dentro deste cenário as atividades de manutenção são realizadas para manter os objetivos da produção, que por sua vez são focados na melhoria da produtividade, garantia da qualidade, redução de custos, cumprimento da data de entrega, segurança e proteção ambiental e aumento da motivação dos funcionários. (TAKAHASHI e OSADA, 1993).

Hoje a missão da manutenção é garantir a disponibilidade da função dos equipamentos e instalações de modo a atender um processo de produção ou serviço, com confiabilidade, segurança, preservação do meio ambiente e custos adequados. (KARDEC; NASCIF, 2009).

É fundamental que as ações de manutenção sejam eficientes e eficazes ao mesmo tempo, pois já não basta apenas realizar reparos e instalações de forma ágil, mas é preciso também manter o equipamento operante e reduzir a probabilidade de uma parada de produção não planejada, é preciso evitar as corretivas.

Ferreira (2007) comenta que essa nova postura adotada pelas organizações se deve as exigências do mercado globalizado e altamente competitivo, marcado por sucessíveis mudanças em ritmo cada vez mais acelerado, o que obriga o processo de manutenção a se tornar um agente proativo nas organizações para que a produtividade se mantenha contínua.

Nesse contexto observa-se que a atual perspectiva da manutenção consiste em realizá-la de forma a garantir a continuidade da produção e a sua qualidade, de modo que sejam mínimas as necessidades de parada principalmente no que compreende a realização de manutenções corretivas não planejadas.

Assim Ferreira (2007) afirma que vem ocorrendo uma mudança estratégica em relação a postura adotada pelas empresas em relação aos processos de manutenção. Mudança essa que tem apresentado como resultados diretos o aumento da disponibilidade, aumento do faturamento do lucro, aumento da segurança pessoal e das instalações, redução das demandas de serviço, redução de custos, preservação ambiental.

Esses elementos têm revelado o potencial da manutenção como ferramenta estratégica que amplia a competitividade das organizações e aumento da produtividade e por isso cada dia mais verifica-se uma grande variedade de instrumentos gerenciais a disponibilidade dos profissionais da manutenção.

Para melhor gerir a manutenção, existem duas ferramentas essencias, a primeira é o PCM (Planejamento, Programação e Controle da Manutenção), que existe justamente para otimizar a gestão da manutenção, aumentando a previsiblidade e a disponibilidade de máquinas e equimentos. A segunda é o TPM (Manutenção Produtiva Total), que é uma filosofia gerencial que atua na forma organizacional, no comportamento das pessoas para resolver problemas mesmo aqueles não ligados a manutenção, mas a todo o processo produtivo.

PCM

Segundo Kardec e Nascif (2009) o departamento de PCM é considerado a espinha dorsal da manutenção, onde todas as atividades relacionadas a área, deverão passar pelo departamento.

Na indústria, as paradas para manutenção constituem uma preocupação constante para o planejamento e programação da produção. Se as paradas não forem previstas, ocorrem problemas, como: atrasos no cronograma de fabricação, indisponibilidade da máquina, elevação dos custos, etc.

Um plano de manutenção deve responder as seguintes perguntas:

– Como? – O quê? – Em quanto tempo? –Quem? – Quando? – Quanto?

As três primeiras perguntas são essenciais para o planejamento e as três últimas para a programação.

Ainda segundo Kardec e Nascif (2009) o PCM permite entre outras coisas, identificar claramente:

- Que serviços serão feitos;

- Quando os serviços serão feitos;

- Que recursos serão necessários para execução dos serviços;

- Quais serão os custos por cada serviço, custo unitário e custo global;

- Que materiais serão aplicados;

- Que máquinas, dispositivos e ferramentas serão necessários;

- Nivelamento de recursos e mão de obra;

- Programação de máquinas operatrizes ou elevação de carga;

- Registro para consolidação do histórico e alimentação de sistemas especialistas;

- Priorização adequada dos trabalhos.

Por outro lado um ambiente de manutenção sem planejamento pode ocasionar:

- Alto índice de retrabalho;

- Falta de pessoal qualificado;

- Convivência com problemas crônicos;

- Falta de sobressalentes no estoque;

- Número elevado de serviços não planejados;

- Baixa produtividade;

- Histórico de manutenção inexistente ou não confiável;

- Profusão de horas extras.

Uma manutenção para se tornar mais eficiente deve ter seus trabalhos planejados e controlados de forma automatizada através de sistemas de informação, com capacidade de gerir e controlar grande quantidade de informações no tempo mais curto possível, permitindo sua gestão e controle. (KLEIN, 2007)

Para Klein (2007) a tendência moderna é que toda empresa esteja interligada e os dados de uma área sejam facilmente acessados por qualquer das outras áreas, através dos softwares de gerenciamento.

Para que o gerenciamento da manutenção obtenha sucesso se faz necessárias pessoas comprometidas e um software de gerenciamento que transforme todos dados nele cadastrados em informações confiáveis para que o planejamento e controle da manutenção possam tomar decisões assertivas.

Os softwares conseguem reunir dados, planejar serviços, emitir alertas, criar históricos de eventos; existem vários no mercado, dependendo somente da análise para saber o qual melhor se adapta ao sistema de manutenção da empresa. Quanto ao comprometimento das pessoas, é bem mais complexo, porque envolve mudança de cultura.

TPM

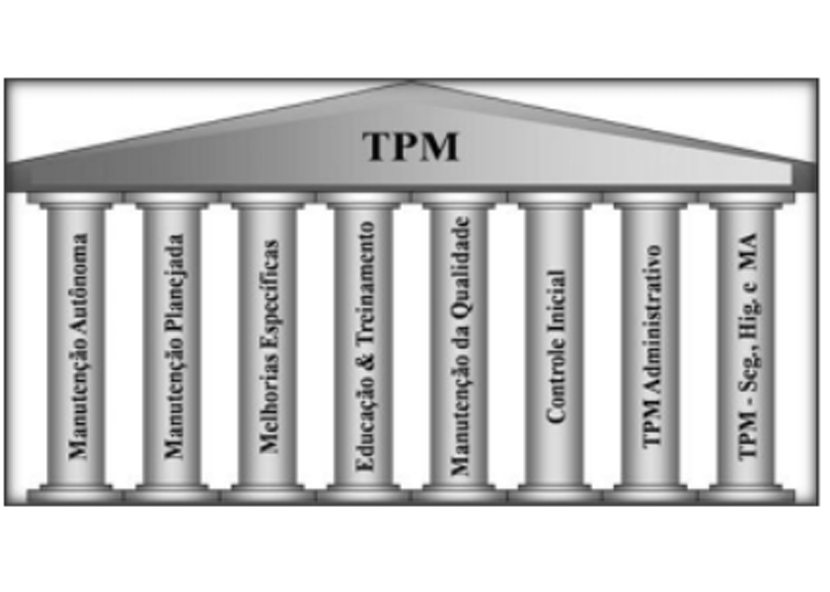

TPM é uma sigla em inglês para Total Productive Maintenance que traduzindo livremente significa Manutenção Produtiva Total. É um modelo de gestão formado por oito pilares que busca a melhoria contínua do sistema produtivo através da eliminação de perdas, redução de paradas de produção e do desenvolvimento do homem e sua relação com o equipamento.

Ele atua na forma organizacional, no comportamento das pessoas de como tratam os problemas, não só os de manutenção, mas todos ligados ao processo produtivo, pois gera um comprometimento dos colaboradores onde todos se sentem parte integrante do processo. Todos na fábrica, em qualquer nível, devem se envolver na cultura, nas atividades e participar do processo produtivo de forma a maximizar os resultados operacionais, por isso da palavra Total em seu nome.

A história da TPM está intimamente ligada à situação de recuperação econômica do Japão do pós-guerra e sua cultura de prosperidade. Segundo Kardec e Nascif (2009) a origem da TPM pode ser datada em meados de 1951, quando a Manutenção Preventiva, originalmente concebida nos EUA, foi introduzida no Japão na empresa Nippon Denso KK, integrante do Grupo Toyota. Até então, a indústria japonesa trabalhava apenas com o conceito de manutenção corretiva, após a falha da máquina ou equipamento. Isso representava custos e obstáculos para a melhoria de qualidade da produção da empresa.

De acordo com Moraes (2004), quando esta técnica surgiu seu foco era os equipamentos da fábrica, ou seja, maximizar sua eficácia, evitando que houvesse perdas por falhas, o responsável era o departamento vinculado à máquina. Esta foi sua primeira geração.

Ainda segundo Moraes (2004), a segunda geração deu-se na década de 80 e, ao invés de apenas buscar a eliminação das perdas por falhas, visava a eliminação das seis perdas nos equipamentos: perda por quebra ou falha, perda por preparação e ajuste, perda por operação em vazio e pequenas paradas, perda por velocidade reduzida, perda por defeitos no processo e perda no início da produção.

A terceira geração da TPM se inicia na década de 90 e é mais abrangente que as duas anteriores. Além de perseguir a eficiência dos equipamentos, também se preocupava com o sistema de produção. Englobando mais tipos de perdas de acordo com Moraes (2004):

- As oito perdas ligadas aos equipamentos: problemas de instalação e configuração, quebra ou falha, por mudanças de ferramentas, estabilização no início de produção, por pequenas paradas e inatividade, por velocidade imprópria, por defeitos e retrabalhos e até perda por tempo ocioso;

- As cinco perdas ligadas às pessoas: perdas por mobilidade operacional, perdas por desorganização da linha, perda por logística, perda por imprecisão nas medidas e ajustes dos equipamentos e falhas na administração e gestão dos recursos;

- As três perdas ligadas aos recursos físicos de produção: perdas por falha de energia, perdas por falha e troca de matrizes, ferramentas e gabaritos e perda de tecnologia.

De acordo com Moraes (2004), a quarta geração da TPM é percebida nos anos 2000 e prega que toda a organização deve se comprometer com as atividades de manutenção e eliminação de perdas. Isto inclui setores antes não citados, como o comercial, de pesquisa e desenvolvimento. E, a eliminação das 20 grandes perdas entre processos, inventários, distribuição e compras.

Abaixo estão descritos os oito pilares do TPM e na Figura 1 a casa do TPM:

- A Manutenção Autônoma é o pilar que pretende dentro da empresa/indústria capacitar os funcionários da fábrica em pequenos grupos, denominados Grupos Autônomos, com objetivo de cuidar de seus equipamentos, identificar as perdas e implantar melhorias.

- O pilar da Manutenção Planejada tem por objetivo aumentar a eficiência do departamento de manutenção identificando, eliminando e prevenindo as quebras dos equipamentos (LAMPKOWSKI; MASSON, CARRIJO, 2006).

- Educação e Treinamento é um pilar muito relevante dentro da empresa, pois o conhecimento e a compreensão da metodologia TPM é essencial para o funcionamento de todos os seus pilares. “Nenhum dos outros pilares descritos caminha se o ser humano, o funcionário, não estiver melhorando, estiver ganhando novos conhecimentos” (LAMPKOWSKI; MASSON, CARRIJO, 2006).

- Melhorias Específicas é o pilar que ajuda a atacar as grandes perdas da organização. A sua metodologia consiste em identificada a maior perda de um equipamento ou de um processo, seja ele produtivo ou administrativo, atacá-la sistematicamente até que a perda seja zerada.

- TPM Office tem como objetivo melhorar a eficiência e eliminar as perdas dos processos administrativos. Pode-se considerar que um escritório nada mais é do que uma fábrica de informações, onde entram insumos (informações de entrada), estes insumos são processados e transformados em um produto (informações de saída) (LAMPKOWSKI; MASSON, CARRIJO, 2006).

- Manutenção da Qualidade é o pilar que visa garantir a qualidade dos produtos no processo produtivo e atingir a meta de zero defeito. A garantia de qualidade no processo elimina, além das reclamações de clientes, o número de homens-hora utilizados para inspeção dos produtos (LAMPKOWSKI; MASSON, CARRIJO, 2006).

- O pilar do Gerenciamento Preventivo tem como objetivo garantir produtos de fácil manufatura, excelente qualidade, baixo potencial de defeitos e fácil utilização. Desse modo, atua sobre as perdas do processo produtivo, principalmente, as causadas por problemas de projetos, seja de equipamentos ou de produtos.

- Segurança, Higiene e Meio Ambiente tem por objetivo atingir a meta de acidente zero. Para alcançar esse fim suas atividades são focadas na prevenção de acidentes, quer sejam acidentes pessoais ou acidentes ambientais, atuando para eliminar as condições inseguras e os atos inseguros (YAMAGUCHI, 2005).

Conclusão

Com base nos argumentos citados fica evidente que uma das necessidades da gestão da manutenção é conscientizar colaboradores da manutenção da importância das suas funções dentro da empresa e que todas as atividades por eles exercidas têm reflexo direto na produção e os gestores sobre a importância no investimento em técnicas avançadas de manutenção, investimento nas manutenções preditivas e nos softwares de gerenciamento e planejamento.

Com o PCM bem estruturado, ele ajuda a embasar a tomada de decisões e encontrar informações que possam ajudar a solucionar algum problema, otimizando a gestão da manutenção. E a metodologia TPM, com o avista a qualidade total em todo seu processo produtivo. Portanto, está presente em todas as etapas e para que ocorra de forma positiva e eficaz, faz-se necessário que o grupo dentro de suas atribuições estejam dispostos a cumprir suas etapas, sendo necessária formação prévia e pessoal capacitado para nortear todo o processo.

Hoje, as técnicas de gestão e os indicadores da manutenção estão prontos para impactarem as estratégias de toda a empresa. Os dados que são extraídos dos processos de manutenção são processados e inseridos de forma significativa nas tomadas de decisão dos gestores industriais.

Que cada dia mais os gestores continuem mudando a visão sobre a manutenção e passe a enxergar que o investimento nela retorna como aumento na confiabilidade, produtividade e competitividade.

Referências

BARROS, A. B. A Importância da Manutenção Industrial Como Ferramenta Estratégica de Competitividade. Rio de Janeiro.

FERREIRA, J. R. A Importância da Manutenção na Indústria. Monografia. Taquaritinga, 2007.

GONSALEZ, W. P. A administração da produção. 2011.

KARDEC, A; NASCIF, J. Manutenção: função estratégica. 3. ed. rev. e. ampl. Rio de Janeiro: Qualitymark, 2009.

KLEIN, J. J. Desenvolvimento e implantação de um sistema de planejamento e controle da manutenção informatizado em uma instituição de ensino superior. 2007.

LAMPKOWSKI, F. J.; MASSON A. C. P; CARRIJO, M. TPM – Total Productive Maintenance – Resultados da implementação: um estudo de caso. XIII SIMPEP – Bauru, SP, 2006.

MORAES, P. H. A. Manutenção produtiva total: estudo de caso em uma empresa automobilística. Dissertação (Mestrado em Gestão de Recursos Sócioprodutivos, Universidade de Taubaté) – Taubaté, 2004.

MORO, N; AURAS, A. P. Introdução à Gestão da Manutenção. Monografia. Santa Catarina, 2007.

NAKAJIMA, S. Introdução ao TPM – Total Productive Maintenance. São Paulo: IMC Internacional Sistemas Educativos Ltda., 1989.

OLIVEIRA, P.F. Estratégia de manutenção: estrutura, ferramentas, benefícios/custos e melhoria contínua.

OTANI, M; MACHADO, V. W. A proposta de desenvolmento de gestão da manutenção industrial na busca da excelência ou classe mundial. In: Revista Gestão Industrial, 2008, Ponta Grossa – Paraná – Brasil ISSN 1808-0448 / v. 04, n. 02: p. 01-16, 2008

PEREIRA, L. A; NEVES, L. F. Gestão da Manutenção – SENAI. Minas Gerais

SANTOS, L. M. A. Et al. A Importância da manutenção industrial e seus indicadores. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 11, Vol. 01, pp. 108-128. 2019.

SOBRINHO, F. C. J. Manutenção x produtividade: a importância da gestão da manutenção para o aumento da produtividade em uma indústria de manufatura de madeira. Monografia de especialização. Ponta Grossa, 2012

TAKAHASHI, Y.; OSADA, T. Manutenção produtiva total. São Paulo: Instituto IMAN, 1993.

YAMAGUCHI, C. TPM – Manutenção produtiva total. São João Del Rei : ICAP – Instituto de Consultoria e Aperfeiçoamento Profissional Del-Rei, 2005.

Letícia Barboza

Estudante de Engenharia Elétrica na Universidade Federal Rural de Pernambuco (UFRPE). Estagiária de Gestão de Energia na Elétron Energy. Monitora voluntária da disciplina Componentes de Sistemas Elétricos.