A competitividade e o aumento do desenvolvimento tecnológico fazem com que as empresas tenham como foco, reduzir ao máximo do tempo desperdiçado em atividades que não agregam valor ao produto. Nesse Contexto, buscando diminuir este tempo desperdiçado foi desenvolvido na década de 80, o SMED (Single minute Exchange of die), conhecido no Brasil como TRF (Troca Rápida de Ferramentas). Essa metodologia tem como princípio reduzir o tempo de preparação de máquina ou tempo de Setup. Este artigo tem como objetivo apresentar a metodologia de TRF, evidenciando de maneira simples a redução do tempo de Setup e o aumento da flexibilidade e produtividade da empresa estudada.

Os tempos de setup são definidos por Satolo & Calarge (2008), como o tempo decorrente entre a produção da última peça boa do lote anterior e a primeira peça boa do lote seguinte, dentro do coeficiente normal de produção. Tradicionalmente, esses tempos são longos, os quais estimulam a produção em lotes maiores e consequentemente à superprodução e ao aumento dos desperdícios e estoques.

Historicamente, e principalmente nos dias hoje, a redução do tempo de setup não tem recebido o destaque devido dentro da evolução dos processos produtivos. Fala-se muito em Just in time, produção continua, FIFO, Kanban, produção puxada, etc, mas nenhuma dessas técnicas ou modelos de produção existiria sem o conceito de redução do tempo de setup. A redução dos tempos de troca proporcionou às empresas a criarem estratégias para melhorar a rapidez do atendimento, melhorar a qualidade do produto e processo, reduzindo os custos produtivos. (VIEIRA, 2016).

Com a globalização e a intensa competitividade do mercado, as empresas estão sendo forçadas a mudar o seu pensamento em relação a custos e prazo tendo assim que aumentar sua eficiência produtiva. Segundo Mcintosh et al. (2007) a capacidade de mudança rápida é amplamente reconhecida como requisito essencial para flexibilidade e agilidade na fabricação de pequenos lotes.

Uma forma de aumentar a eficiência produtiva é através da redução do tempo de Setup da máquina que permitirá as empresas trabalhar com lotes pequenos, reduzindo seus estoques, o que por sua vez permitirá que se atenda o cliente rapidamente com baixo custo e, também permitirá que os problemas de qualidade e de processos, que estavam escondidos atrás dos grandes estoques, apareçam e que sejam em fim solucionados.

TRF – Troca Rápida de Ferramentas

Para redução do tempo de Setup, Shigeo Shingo desenvolveu uma metodologia chamada de Single Minute Exchange off Die (SMED) a tradução para o Brasil ficou conhecida como Troca Rápida de Ferramentas (TRF). Com a implementação desta metodologia foram identificadas várias oportunidades como: aumento da capacidade e flexibilidade da produção, redução do lead time, menor índice de erros de Setup, melhoria da qualidade, redução do tamanho dos lotes, entre outros ganhos. A visão principal da metodologia TRF/SMED está na visualização das operações e na divisão das mesmas entre o setup interno e externo, com a finalidade de diminuir o tempo total de máquina parada e, com isso, diminuir o tempo de setup (BARBOSA,2015).

O TRF é uma das ferramentas do Sistema Toyota de Produção (STP). Segundo Shingo, o Sistema Toyota é uma evolução, uma continuidade do sistema Ford. É um modelo voltado ao mercado japonês que produz em massa, mas em lotes pequenos, e com estoques mínimos. (SHINGO, 1989). A redução do tempo gasto em Setup é condição necessária para diminuir o custo unitário de preparação. Tal redução é importante por três razões (Harmaon & Peterson, 1991, apud Fogliatto & Fagundes, 2003):

- Quando o custo de Setup é alto, os lotes de fabricação tendem a ser grandes, aumentando o investimento em estoques;

- As técnicas mais rápidas e simples trocam de ferramentas diminuem a possibilidade de erros na regulagem dos equipamentos;

- A redução do tempo Setup resultará em um aumento de operação do equipamento.

O tempo de Setup, segundo Shingo (1996), compreende, de forma geral, quatro funções:

- Preparação da matéria-prima, dispositivos de montagem, acessórios (30%);

- Fixação e remoção de matrizes e ferramentas (5%);

- Determinação das dimensões das ferramentas (15%);

- Processamentos iniciais e ajustes (50%).

Estágios para implementação da TRF

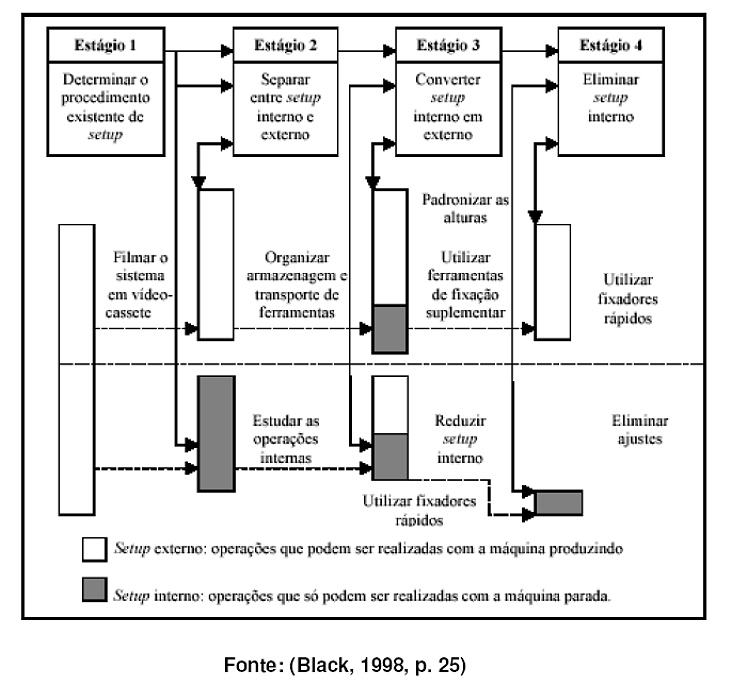

Conforme Shingo (1996) a melhoria do Setup é conduzida progressivamente, passando por quatro estágios básicos, os quais veremos a seguir:

Estágio um – Neste estágio não se distingue Setups internos dos externos, onde as ações que poderiam ser realizadas como Setup externo, como a procura de ferramentas ou manutenção da matriz são, em vez disso, executadas enquanto a máquina está parada, aumentando desnecessariamente o tempo de preparação.

Estágio Dois – É o estágio mais importante na implementação da TRF, pois provoca a separação das operações de Setup interno e externo, através de uma verificação que inclua todas as peças, condições de operação e medidas que tenham de ser tomadas enquanto a máquina estiver em operação, checando o funcionamento de todos os componentes, pesquisando e implementando o processo mais hábil para deslocamento desses enquanto a máquina estiver em funcionamento, para evitar esperas durante o Setup interno.

Estágio Três – Neste analisa-se a operação de Setup atual para deliberar se atividades consideradas Setup interno podem ser convertidas em Setup externo, como por exemplo, separa todas as peças do novo produto ao mesmo tempo em que a máquina está operando elimina a necessidade de separação durante o Setup interno.

Estágio Quatro – Examinar as operações de Setup interno e externo para observar eventuais oportunidades adicionais de melhoria, levando em consideração a eliminação de ajustes e a linearização dos métodos de fixação.

Figura 1 – Modelo TRF

ETAPAS DAS PRINCIPAIS TÉCNICAS

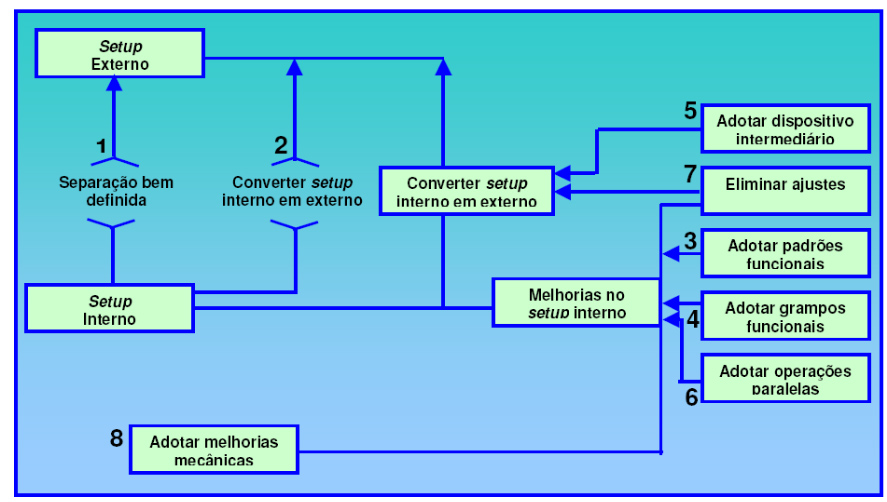

Shingo (1996), define as oito principais técnicas da troca rápida de ferramentas a serem utilizadas para reduzir o tempo de Setup dentro dos estágios de implementação da TRF.

Etapa 1: Separação do Setup Interno e Externo

Devem ser identificadas claramente quais as operações atuais devem ser executadas enquanto a máquina está parada (Setup interno) e quais podem ser realizadas com a máquina funcionando (Setup externo). Por exemplo, toda preparação e transporte de matrizes, gabaritos, dispositivos de fixação, ferramentas e materiais podem ser feitos durante o funcionamento da máquina. Setup interno deve ser limitado à remoção da ferramenta anterior e fixação da nova. A separação e organização das operações internas e externas, o tempo de Setup interno pode ser reduzido em 30%.

Etapa 2: Converter Setup Interno em Externo

Este é o princípio mais importante no sistema TRF. Fazer a conversão de Setup Interno em Externo exige o reexame das operações para verificar se qualquer das etapas foi equivocadamente tomada como interna e encontrar maneiras de converter estes Setups internos em externos.

Etapa 3: Padronizar a Função, não a Forma.

Ao unificar a forma, a produção encarece devido ao fato de todas as peças terem que se adequar a maior. A solução e padronizar os locais de encaixe e engate.

Etapa 4: Utilizar grampos funcionais ou Eliminar os Grampos.

Um parafuso é o mecanismo de fixação mais comum, mas sua utilização pode consumir um tempo muito grande. Para a melhoria de eficiência os parafusos poderiam ser substituídos por fixadores funcionais de um único giro. Métodos de um único toque onde se utilizam cunhas, ressaltos, prensadores, molas ou placas magnéticas reduzem o tempo de Setup consideravelmente, assim como qualquer mecanismo de ligação que encaixem e unam duas partes.

Etapa 5: Usar Dispositivos Intermediários

Algumas das esperas que ocorrem devido a ajustes durante o Setup interno podem ser eliminadas com o uso de dispositivos padronizados. Enquanto a peça presa a um dispositivo está sendo processada, a próxima é centrada e presa a um segundo.

Etapa 6: Adotar Operações Paralelas

Enquanto um operador executa uma tarefa de Setup, outros operadores realizam tarefas simultaneamente, todos com objetivo de pôr a máquina em funcionamento, reduzindo perdas de deslocamento e redução de horas –homem no Setup.

Etapa 7: Eliminar Ajustes

A suposição de que os ajustes são inevitáveis leva a tempos desnecessariamente longos de Setup interno e requer alto nível de habilidade e experiência por parte do operador. Eliminar o ajuste é o objetivo que se deve ter sempre em mente. Podemos substituir ajustes por interruptores de curso e gabaritos.

Etapa 8: Mecanização

A mecanização deve ser considerada somente após haver sido feito todo o esforço possível para melhorar os Setup utilizando as técnicas descritas. Os sete primeiros princípios podem reduzir um Setup de duas horas para três minutos, e a mecanização irá reduzir esse tempo em apenas mais um minuto.

A TRF é uma abordagem analítica para a melhoria do Setup da qual a mecanização pode reduzir o tempo de Setup em um primeiro momento, mas não irá remediar as ineficiências básicas de um processo de Setup mal planejado.

Figura 2 – Fluxograma aplicação das oito técnicas TRF (Fonte Shingo, 1996, p.88)

Se a metodologia apresentada acima for adotada, pode-se esperar os seguintes benefícios:

– Ao reduzir os tempos de Setup, as taxas de operação da máquina aumentarão;

– A produção em pequenos lotes reduz significativamente os estoques de produtos acabados e a geração de estoques entre processos (intermediários);

– Por fim, a produção pode responder rapidamente às flutuações da demanda, através de ajustes para adequar-se a mudanças nas exigências de modelo e ao tempo de entrega.

Nós próximos artigos serão apresentados aplicações do TRF em processos produtivos. Aguardem!!!

Gostou do Artigo? Use os botões abaixo e compartilhe com seus amigos!

REFERÊNCIAS

BLACK, J. T. O projeto da fábrica do futuro. Porto Alegre: Bookman, 1998.

FOGLIATTO, F. S.; FAGUNDES, P. Troca Rápida de Ferramentas: proposta metodológica e estudo de caso. Gestão & Produção. v. 10, n. 2, p. 163-181, 2003.

HARMON, R. L.; PETERSON, L. D. Reinventando a Fábrica: conceitos modernos de produtividade aplicados na prática. Campus. Rio de Janeiro, 1991.

MCINTOSH, R.; OWEN, G.; CULLEY, S.; MILEHAM, T. Changeover improvement: Reinterpreting Shingo’s “SMED” methodology. IEEE Transactions on Engineering Management, v.54, n.1, p. 98-111, 2007.

SATOLO, E. G.; CALARGE, F. A.; Troca Rápida de Ferramentas: estudo de casos em diferentes segmentos industriais. Exacta, São Paulo, v. 6, n. 2, p. 283-296, jul./dez. 2008.

SHINGO, S. – A Study of the Toyota Production System – from an industrial engineering viewpoint – Portland: Productivity Press, 1989.

SHINGO, Shigeo. O Sistema Toyota de Produção: do ponto de vista da Engenharia de Produção. Trad. Eduardo Schaan. 2ª ed. Porto Alegre: Artes Médicas,1996.

SHINGO, S. O Sistema de Troca Rápida de Ferramentas. Porto Alegre: Bookman Editora, 2000.

VIEIRA, M.G. Aplicação do Mapeamento de Fluxo de Valor para Avaliação de um Sistema de Produção. 2006, 118f. Dissertação – Universidade de Federal de Santa Catarina, Florianópolis, 2006.

Coordenador Helder Henrique Diniz, sempre plausível e com maestria e conhecimento absoluto nas abordagens e apresentações de tópicos de engenharia.

Obrigado William!!

Excelente artigo, parabéns Hélder.

Trabalhei na Philips Eletrônica do Nordeste dos anos 1970 a 2006, e na década de 80 foi bastante utilizado esta metodologia de redução do TRF, e outras técnicas para reduzir tempo de processo e consequentemente aumentar a produtividade.

Muito obrigado!! Vamos gerar Resultados!!

Excelente artigo técnico, parabéns eu não tinha conhecimento desta ferramenta porque na minha área de montagem industrial não é necessário tanto preciosismo, mas para as atividades das grandes paradas das unidades e PRINCIPALMENTE para os caminhos críticos com certeza irá ajudar muito em especial para os serviços repetitivos.

Muito obrigado!!! Espero que voce possa aplicar e gerar resultados

MATERIAL MUITO BOM!

Excelente artigo professor. Trabalho com manutenção em projeto de irrigação, um setor em que a disponibilidade de máquinas para a manutenção é baixíssima. Em uma parada de manutenção na estação principal, tenho no máximo 72 horas para disponibilizar o sistema para operação novamente e conto com no máximo duas oportunidades de paradas no ano. Já trabalho buscando reduzir o setup externo mas lendo as informações mencionadas pelo senhor, percebo que consigo otimizar ainda mais a minha produtividade convertendo setup interno em externos.

Faço engenharia de Produção creio que com essas dicas vou conseguir agilizar muita coisa na produção e economia. Excelente conteúdo 👏🏻👏🏻👏🏻

Excelente o artigo abordando ferramentas essenciais para um bom processo produtivo, com um conteúdo dinâmico, prático e muito funcional de forma a trazer conceitos, metodologias e aplicações pertinentes ao processo no dia a dia, evitando assim falhas, perdas e geração de estoques, além de evitar situações que aumentam o tempo de produção e elementos que não agregam valor ao produto acabado.

Sempre abordando técnicas eficientes para melhoria de desempenho de forma clara e de fácil compreensão, parabéns ótimo artigo.